Znaczenie komponentów zabezpieczających we współczesnej elektronice

Wzrost znaczenia ochrony elementów i układów elektronicznych przed wyładowaniami elektrostatycznymi (ang. ESD – ElectroStatic Discharge) ma swoje źródło przede wszystkim w powszechnej obecności tworzyw sztucznych w naszym codziennym życiu. Choć materiały naturalne (organiczne) także mogą ulegać elektryzowaniu, to jednak głównym winowajcą awarii elektroniki spowodowanych przez elektryczność statyczną są wszelkiej maści sztuczne tkaniny, folie, taśmy samoprzylepne, opakowania tworzywowe i inne obiekty wykonane z polimerów. Nie jest tajemnicą, że zdecydowanie najpowszechniejszym powodem powstawania uszkodzeń jest… poruszanie się ludzi ubranych w odzież z tkanin syntetycznych i/lub przemieszczanie się po podłogach pokrytych wykładziną albo (jeszcze gorzej) dywanem. Chyba każdy miał okazję zetknąć się z efektownymi iskrami przeskakującymi podczas zakładania swetra lub składania koca – jeżeli zjawisku temu towarzyszą także efekty dźwiękowe (trzask), możemy być pewni, że mamy do czynienia z uwolnieniem naprawdę solidnego ładunku statycznego, który z łatwością byłby w stanie „zabić” większość delikatnych komponentów czy też słabiej zabezpieczonych układów elektronicznych.

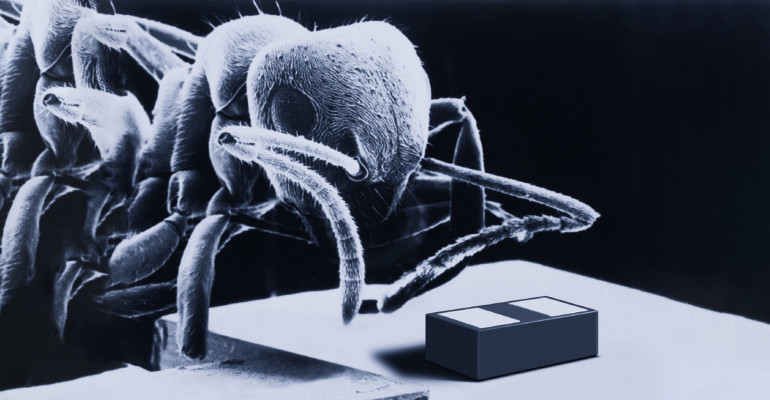

Fascynujące postępy elektroniki na przestrzeni ostatnich kilkudziesięciu lat przejawiają się w dwóch aspektach: coraz większej miniaturyzacji struktur układów scalonych oraz upowszechnieniu technologii CMOS. Jak na złość, obydwa wymienione procesy (zachodzące jednocześnie i wzajemnie się przeplatające) również działają zdecydowanie na niekorzyść samych półprzewodników, obniżając ich odporność na wyładowania elektrostatyczne. Technologia oparta na mikroskopijnych, ultracienkich tranzystorach MOSFET jest bowiem szczególnie wrażliwa na elektryczność statyczną m.in. ze względu na łatwość, z jaką ładunki takie mogą przebić subtelne warstwy izolujące bramki tranzystorów.

Rzecz jasna, nie jest to jedyny mechanizm awarii struktur krzemowych – uszkodzeniu mogą ulec także inne części samego półprzewodnika, a nawet cienkie połączenia drutowe (tzw. bonding), znajdujące się pomiędzy polami kontaktowymi krzemowej płytki a wewnętrznymi zakończeniami wyprowadzeń układu scalonego. To, jaki mechanizm awarii wystąpi w danym przypadku, zależy rzecz jasna od rodzaju elementu, ale w jeszcze większym stopniu wpływają nań warunki, w których doszło do wyładowania elektrostatycznego – a te są niezwykle trudne bądź niemożliwe do przewidzenia z uwagi na losową naturę „zdarzenia” ESD (ang. ESD event).

Wspomnieliśmy, że ze względów konstrukcyjnych układy CMOS są szczególnie wrażliwe na ładunki statyczne. Nie oznacza to jednak, że innych komponentów ów problem nie dotyczy – powszechnie wiadomo, że małe diody LED (a zwłaszcza diody laserowe) również wykazują sporą podatność na wyładowania ESD, ale w rzeczywistości nawet prosty tranzystor bipolarny lub inny element może zostać uszkodzony, jeżeli wyładowanie będzie odpowiednio intensywne. Wszystko zależy bowiem od sposobu „połączenia” wyprowadzeń elementu z obiektem będącym nośnikiem ładunków. Najbardziej niebezpieczne są wyładowania kontaktowe, które zachodzą poprzez bezpośredni, galwaniczny kontakt obiektu (np. igły testowej symulatora ESD) ze ścieżkami na PCB, stykami złącza czy też wyprowadzeniami podzespołu.

W takich warunkach przepływ impulsowego prądu o zaskakująco dużym natężeniu (i w niezwykle krótkim czasie) może z łatwością uszkodzić nawet te obwody lub komponenty, które mają już zapewniony pewien poziom ochrony ESD. Drugim rodzajem niszczycielskich zjawisk jest wyładowanie przez powietrze – w warunkach testowych realizowane poprzez zbliżenie końcówki pistoletu ESD (generatora wysokonapięciowego) do danego elementu.

Warto podkreślić, że – choć w wielu przypadkach uszkodzenie spowodowane wyładowaniem ESD (np. podczas montażu) może dać o sobie znać już podczas pierwszej próby uruchomienia urządzenia – to znacznie większe ryzyko niosą ze sobą defekty mniej widoczne lub wręcz całkowicie niewykrywalne przez wiele godzin, dni, a nawet miesięcy. Tego typu sytuacje są określane anglojęzycznym zwrotem „walking wounded”, co dosłownie oznacza „chodzący ranny”. Określenie to, zaadaptowane z medycyny ratunkowej, w tym przypadku dotyczy „pacjentów” półprzewodnikowych – pewne rodzaje awarii mogą utrzymywać się, ba – pogłębiać! – przez dłuższy czas, by w najmniej oczekiwanym momencie ujawnić się z pełną mocą. Nietrudno się domyślić, że im większe znaczenie dla bezpieczeństwa ludzi, środowiska lub mienia ma dane urządzenie, tym istotniejsze ryzyko niesie ze sobą awaria typu „walking wounded” – dość wspomnieć chociażby o wyposażeniu lotniczym, aparaturze medycznej, a nawet instalacjach motoryzacyjnych. Autor sam zetknął się kiedyś z interesującym uszkodzeniem procesora ARM z serii Stellaris firmy Texas Instruments – choć układ działał poprawnie (procesor cały czas poprawnie realizował wgrany do pamięci program), to przypadkowe uszkodzenie ESD doprowadziło do bardzo silnego przegrzewania mikrokontrolera już w pierwszych sekundach po włączeniu zasilania. Jest to dobry przykład defektu, który choć sam w sobie nie był w stanie „zabić” układu scalonego, prowadził prostą drogą do innego scenariusza awarii (w tym przypadku – przegrzania struktury).

Normy dotyczące ochrony ESD

Wspomnieliśmy już, że jednym z najczęściej rozpatrywanych źródeł elektryczności statycznej jesteśmy my sami, poruszający się w naturalnym dla nas (ale syntetycznym z materiałowego punktu widzenia) środowisku. Dość powiedzieć, że przejście po podłodze wyłożonej dywanem może doprowadzić do wytworzenia różnicy potencjałów na poziomie… 35 kV!

Właśnie dlatego normy branżowe dotyczące wymogów oraz metod badania odporności na wyładowania ESD odnoszą się bardzo często do tzw. Human Body Model (HBM), czyli „elektrostatycznego” modelu ludzkiego ciała. Należy jednak wyraźnie odgraniczyć HBM od innych modeli zjawisk ESD, gdyż zamienne stosowanie różnych standardów stanowi często popełniany błąd w środowisku konstruktorów. Mało tego – producenci układów scalonych nagminnie piszą noty katalogowe w sposób, który dodatkowo sprzyja wpadaniu w pułapkę nadmiernego uproszczenia.

Aby dogłębnie zrozumieć zagadnienia ochrony elektrostatycznej, należy w pierwszej kolejności rozgraniczyć dwa obszary:

- Ochrona ESD na poziomie komponentu dotyczy zabezpieczeń umieszczanych bezpośrednio w strukturach krzemowych (na wejściach oraz wyjściach układów scalonych) i przyjmujących zwykle postać dwóch szeregowo połączonych diod, włączonych pomiędzy szynę zasilana a masę w kierunku zaporowym, czasem uzupełnionych o dodatkowe elementy.

- Ochrona ESD na poziomie systemowym jest najczęściej realizowana za pomocą dodatkowych komponentów dyskretnych lub prostych macierzy scalonych, zawierających przede wszystkim diody TVS.

Jeżeli zechcielibyśmy porównać opisywane rodzaje ochrony do sytuacji znanych z wojskowości, to zabezpieczenia na poziomie komponentu odgrywałyby rolę kamizelki kuloodpornej, stosowanej niezależnie przez każdego żołnierza i mającej na celu ochronę przed bezpośrednim atakiem. Ochronę na poziomie systemowym w naszej militarnej analogii stanowiłyby natomiast… stalowe płyty pancerza czołgu bądź innego pojazdu bojowego. Ich zadaniem byłaby bowiem osłona wszystkich układów scalonych (żołnierzy) znajdujących się wewnątrz pojazdu (urządzenia).

Już to proste porównanie doskonale obrazuje różnice pomiędzy dwoma opisanymi poziomami ochrony ESD. W przypadku elektroniki wytrzymałość naszego „pancerza” jest determinowana przez trzy parametry:

- Czas narastania – im krótszy impuls, tym trudniej jest zbudować skuteczną ochronę, której zadaniem będzie efektywne stłumienie go do poziomu bezpiecznego dla układów scalonych i innych delikatnych elementów półprzewodnikowych. Kluczowy jest tutaj bowiem czas reakcji na impuls lub – innymi słowy – szybkość załączania ochronnika (np. diody TVS).

- Wartość szczytowa prądu – jak już wspomnieliśmy, impuls prądowy wywołany napięciem na poziomie kilku…kilkudziesięciu kilowoltów jest w stanie wywołać przepływ prądu o zaskakująco wysokim natężeniu – i to nawet przez relatywnie dużą rezystancję. Dlatego właśnie kluczowe znaczenie dla ochrony ESD ma impedancja źródła testowego, które stosowane jest do badania odporności. Takie samo napięcie może z łatwością „zabić” element, ale równie dobrze może „nie zrobić na nim większego wrażenia” – wszystko zależy od tego, jak wysoka jest impedancja źródła widziana od strony wejścia badanego układu.

- Liczba impulsów – w codziennej mowie często używamy zwrotu „do trzech razy sztuka”. W ochronie ESD liczba powtórzeń także ma istotne znaczenie, choć nie zawsze impuls testowy spowoduje uszkodzenie układu lub urządzenia po 3. „strzale” z rzędu. W zależności od stosowanego standardu, liczba impulsów może wahać się od 1 do nawet 10, a im jest ich więcej, tym trudniej będzie ochronnikom ESD przetrwać powtarzalne narażenie.