Każdy elektronik spotyka się z problemem chłodzenia. Zazwyczaj spotkanie to ma miejsce już w początkach przygody z elektroniką, na etapie budowy pierwszego zasilacza. Okazuje się, że on „grzeje się” i wymaga radiatora. Po dodaniu radiatora jest lepiej, ale chcemy, aby radiator był bezpotencjałowy. Oznacza to, że nie ma mieć żadnego związku z napięciami występującymi w układzie. Dlatego między obudową elementu a radiatorem potrzebna jest przekładka izolująca. Przekładka powinna być wykonana z materiału który jest izolatorem elektrycznym i dobrze przewodzi ciepło. Jeszcze w końcówce dwudziestego wieku powszechnie stosowano w tym celu cienkie płatki z miki. Minerał ten to izolator elektryczny i dobrze przewodzi ciepło. Problemem jest to, że jest on kruchy. Umieszczamy go między metalową obudową elementu a metalowym radiatorem, a obie te metalowe powierzchnie nie są tak naprawdę gładkie ani płaskie. Aby uniknąć szczelin pomiędzy warstwami należy dokładnie przygotować powierzchnie, czyli wymagane jest szlifowanie i polerowanie współpracujących powierzchni. Jeżeli tego nie zrobimy, to miejsca w których warstwy do siebie nie przylegają stworzą bardzo skuteczne bariery dla przepływ ciepła i drastycznie zmniejszą ilość ciepła odbieraną od elementu.

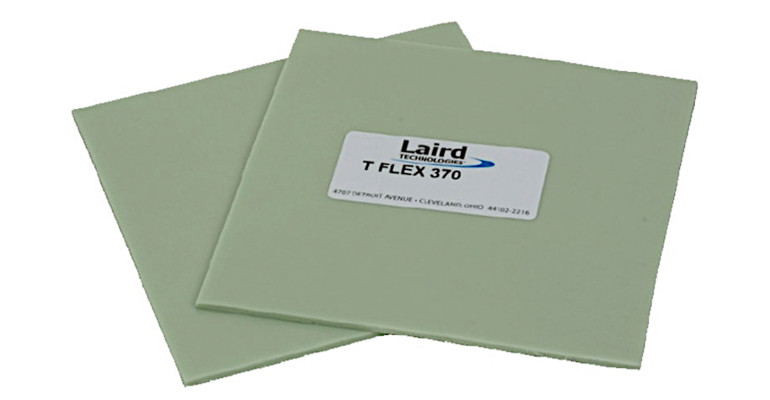

Obróbka mechaniczna tych powierzchni metalowych jest kłopotliwa i kosztowana, stąd współcześnie pojawiły się nowe materiały o właściwościach zaprojektowanych do użycia jako przekładki do radiatorów. Jednym z takich materiałów jest przedstawiony na ilustracji tytułowej materiał „Tflex”. Z informacji które są dostępne, jest to silikon wypełniony ceramiką; reszta jest objęta patentem firmy produkującej.

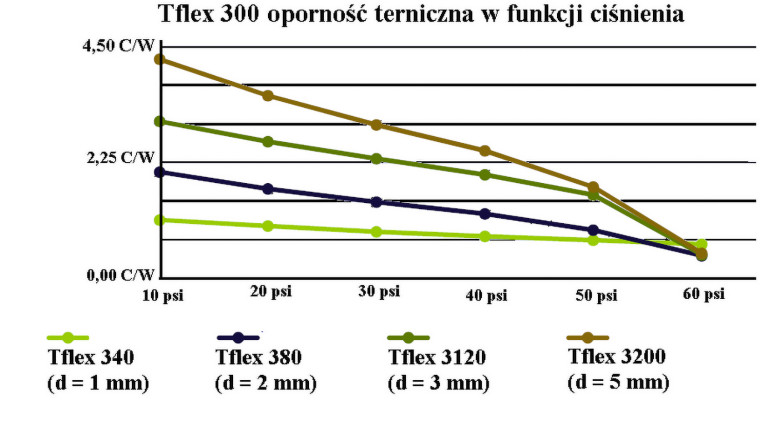

Dla użytkownika jest to elastyczny, jasnozielony arkusz dostępny w arkuszach o rozmiarach około 22 cm × 22 cm i około 45 cm × 45 cm (9’’ × 9‘'). Po wycięciu odpowiedniego kształtu (na przykład dla stabilizatora LM7805 w obudowie TO220) wkładamy go między radiator a obudowę, dociągamy śrubką i tutaj zaczyna się dziać magia. Przekładka zaczyna się elastycznie poddawać. Jej grubość elastycznie zmniejsza się dwukrotnie już przy rozsądnym dociśnięciu. W ten sposób materiał dopasowuje się do nierówności powierzchni z którymi współpracuje i likwiduje szczeliny powietrzne. Dzięki temu nie jest wymagane szlifowanie ani polerowanie powierzchni elementu i radiatora aby uzyskać niską oporność termiczną. W karcie katalogowej producent podaje wykres oporności termicznej w funkcji ciśnienia działającego na ten materiał. Prezentuje go Ilustracja 1.

Jak widać, w miarę ściskania oporność termiczna materiału maleje. Im mocniej ściśniemy przekładkę, tym lepiej. Wykres kończy się na ciśnieniu 60 psi (pounds pre square inch, funtów na cal), co odpowiada około 400 kPa. W warunkach hobbystycznych bez problemu dokręcimy śrubkę tak, aby uzyskać 1 C/W. Dodatkową zaletą tego materiału jest fakt, że po ustąpieniu siły wraca on do pierwotnego rozmiaru i nadaje się do ponownego użycia z parametrami nominalnymi. Warto też zwrócić uwagę na to, że na wykresie z ilustracji 1 oraz w katalogach oporność termiczna praktycznie zawsze jest podawana jest dla elementu o jednostkowej powierzchni wyrażonej w calach kwadratowych. Przy obliczeniach trzeba o tym pamiętać.