Coraz większe nasycenie nowych aut systemami elektronicznymi powoduje, że układy elektroniczne często instalowane są również w mniej optymalnych dla elektroniki miejscach. Narażone są wtedy na wpływ różnych czynników środowiskowych. Analitycy szacują, że wartość systemów elektronicznych we współczesnym pojeździe średniej klasy już może przekraczać 40% całkowitych kosztów pojazdu. Wraz ze wzrostem popularności pojazdów elektrycznych, jak i rozwojem systemów Internetu Rzeczy (IoT) i aut autonomicznych, ewolucja motoryzacji postępuje coraz szybciej.

W przypadku wielu krytycznych systemów, odpowiadających za bezpieczeństwo pojazdu i jego pasażerów, jakiekolwiek awarie, spowodowane czynnikami środowiskowymi są niedopuszczalne. Wraz z postępującą automatyzacją pojazdów problem będzie stawał się jeszcze bardziej istotny. Tymczasem auto wyposażone w bardzo wiele sensorów i innej elektroniki będzie narażone na wilgoć, pochodzącą z kondensacji.

Proces kondensacji

Kondensacja to zjawisko polegające na skraplaniu się wody w wilgotnym otoczeniu na chłodnych elementach. Doskonale znanym przykładem występowania tego zjawiska jest skraplanie się wody na chłodnych szybach od środka samochodu.

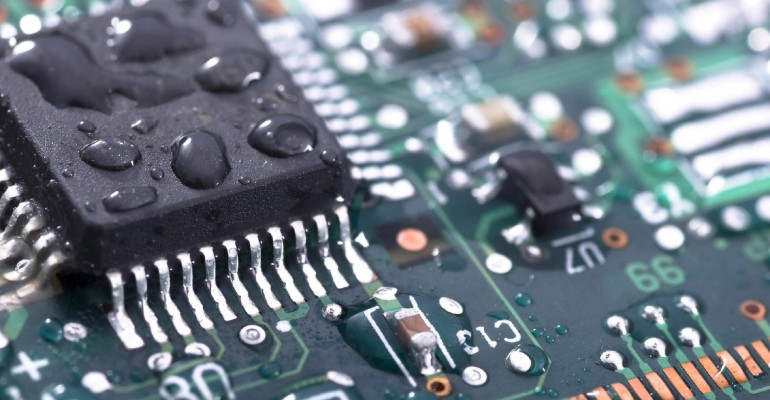

Kondensacja na elektronice pojazdu jest coraz większym problemem w miarę wzrostu gęstości mocy, zwiększania liczby elementów i kolizji mikroklimatów. Kondensacja występuje, gdy wysokie temperatury na poziomie płyty zderzają się z chłodnymi obudowami i/lub systemami chłodzonymi cieczą. Woda nie uwzględnia zamkniętych stref, zaatakuje wszystkie niezabezpieczone komponenty nie dba ani o nadmiarowości sprzętu ani o zabezpieczenia. Gromadzenie się na zespole płytki drukowanej (PCBA – Printed Circuit Board Assembly) wody działa jak katalizator korozji, pogarszając sukcesywnie działanie systemu i prowadząc do wielu awarii, w tym także katastrofalnych awarii związanych z powstawaniem zwarć na PCB.

Nie jest niczym niezwykłym, że nowoczesne samochody są dostarczane z 5-letnią czy nawet 7-letnią gwarancją. Stanowi to wyzwanie dla dostawców komponentów w zakresie opracowywania nowych elementów, które zapewniają długoterminową niezawodność przy akceptowalnych kosztach. Samochodowe systemy elektroniczne są narażone na ekstremalne temperatury, wysoką wilgotność i kondensację oraz są coraz bardziej narażone na działanie gazów korozyjnych.

Dodatkowo problem pogłębia rozwój pojazdów elektrycznych, gdzie występują znacznie wyższe napięcia, więc wymagana jest zwiększona ochrona dielektryczna. Do tego projekty muszą być wystarczająco „gęste”, aby sprostać ograniczeniom dotyczącym rozmiaru i masy docelowych urządzeń.

Większe zaawansowanie tych układów elektronicznych często oznacza, że są one bardziej wrażliwe na zanieczyszczenia i niekorzystne warunki środowiska zewnętrznego. Co więcej, ponieważ samochodowe systemy elektroniczne w coraz większym stopniu bazują na wzajemnym połączeniu, awaria jednego zespołu może zakłócić działanie wielu innych. W przeciwieństwie do zastosowań lotniczych, w których w te systemy można wbudować dwie lub trzy warstwy nadmiarowości, projekty motoryzacyjne zazwyczaj muszą działać bez redundancji. Ponadto nowoczesne technologie, takie jak radary mikrofalowe, skanery LIDAR czy komunikacja na wysokiej częstotliwości, dodatkowo utrudniają ochronę przed wilgocią, gdyż potrzebne są materiały chroniące przed wilgocią, ale np. przepuszczające promieniowania mikrofalowe lub światło widzialne.