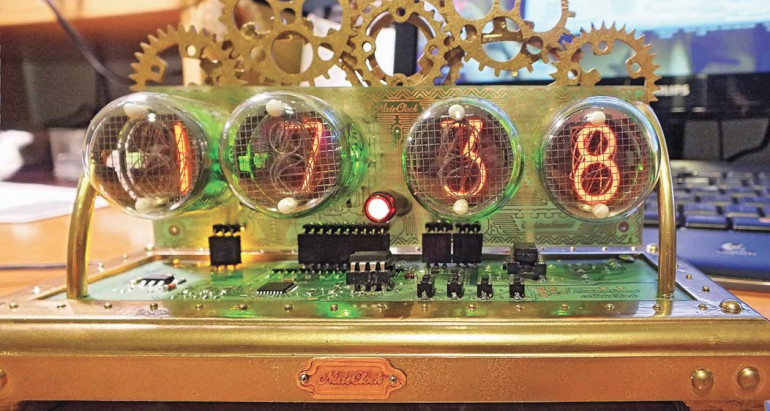

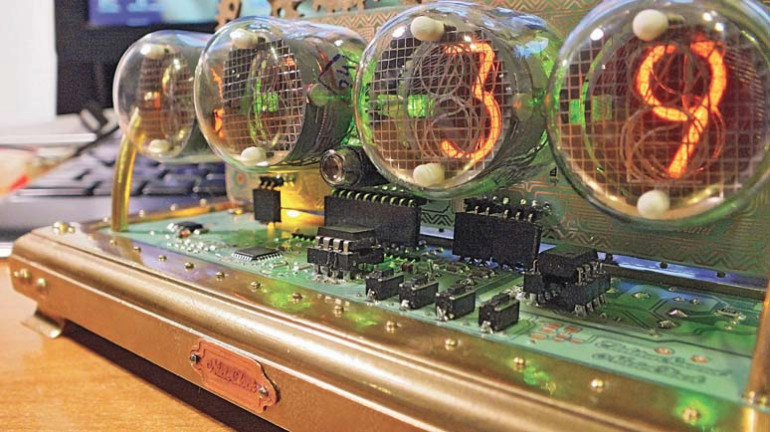

Do ich zrobienia zainspirowała mnie moja córka (ten na lampach IN-4 należy do niej) oraz obszerny opis zegara na lampach Nixie ze strony: http://mirley.firlej.org/zegar_nixie.

Na podstawie informacji tam umieszczonych wykonałem swoje zegary Nixie.

Jak już wspomniałem, schemat i oprogramowanie nie są moim oryginalnym dziełem. Skorzystałem z materiałów, które są powszechnie dostępne w Internecie, ale nie dotyczy to płytek.

Płytki drukowane projektowałem samodzielnie za pomocą programu EAGLE, służącego właśnie do projektowania obwodów drukowanych. Moim problemem było: jak poprowadzić ścieżki, aby wyglądały ciekawie i co najważniejsze, żeby spełniały funkcję zasilania poszczególnych obwodów – jest to moja własna inwencja twórcza i właśnie w tym artykule efekty poddaję pod osąd Czytelników. Wszystkie zegary zostały wykonane w technologii SMD.

Już na początku chciałbym jednak podkreślić, że elektronika to tylko część zagadnienia. Ważna, ale nie najważniejsza. Aby osiągnąć naprawdę satysfakcjonujący efekt końcowy, najwięcej czasu należy poświęcić wykonaniu obudowy i umieszczeniu w niej wszystkich elementów (płytek i sterowania). Zrealizowanie podobnego projektu zegara na lampach Nixie wymaga cierpliwości w poszukiwaniu części do wykonania obudowy.

A najważniejsza jest wizja, zarówno na samym początku, jak też wyobrażenie, jak ma taki zegar wyglądać, gdy już skompletujemy wszystkie potrzebne części obudowy zegara. Nie jest to sprawa prosta, ponieważ większość pracy wykonuje się intuicyjnie. Praktyka pokazuje, że najwięcej czasu zajmuje właśnie skompletowanie materiałów, a nie sama budowa.

Najpiękniejszym momentem jest ten, w którym zegar po złożeniu w całość jest uruchomiony. A wyraz twarzy i zachowanie osoby, dla której jest przeznaczony – bezcenne. Wiem z doświadczenia... Dlatego z przekonaniem zachęcam Czytelników do realizacji podobnych konstrukcji!

Opis układu - steampunkowe zegary z lampami Nixie IN12B oraz IN4

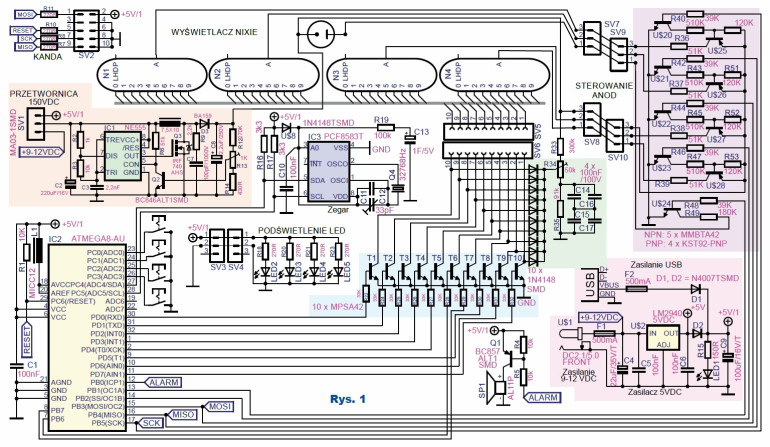

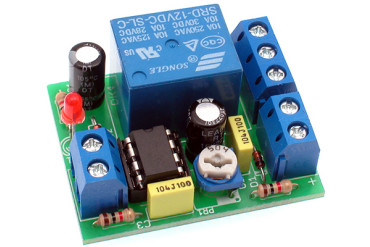

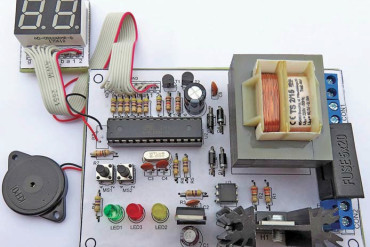

Schemat ideowy zegara z lampami IN-4 pokazany jest na rysunku 1. Układ zasilany jest z zasilacza sieciowego 230V/12VDC 1A. Napięcie to po obniżeniu i stabilizacji za pomocą układu LM2940/5VDC (różowa podkładka) zasila elektronikę oraz ładuje kondensator C13 o pojemności 1F/5V służący do podtrzymywania pracy układu RTC typu PCF8583T (IC3), liczącego czas w przypadku zaniku napięcia sieciowego.

Z napięcia 12V zasilana jest także przetwornica zasilająca anody lamp Nixie (pomarańczowa podkładka). Zbudowana jest na popularnym układzie NE555. Zakres regulacji przetwornicy waha się w granicach 140...210VDC w zależności od użytych elementów i ustawienia potencjometru montażowego R30. Mikroprocesor ATmega8-AU multipleksowo obsługuje wyświetlacz, podając na katody lamp potencjał masy za pomocą zestawu tranzystorów T1...T10 (niebieska podkładka).

Znak – cyfra zaświeca się w tej lampie, na którą akurat jest podane napięcie anodowe za pomocą zespołu kluczy (fioletowa podkładka). W swoich zegarach poprawiłem działanie układu wyświetlacza i dodałem wygaszanie „duszków” tzn. zapobiegający świeceniu sąsiednich elektrod lampy Nixie (zielona podkładka). Składa się on z dodatkowych diod 1N4148TSMD, potencjometru montażowego i układu RC.

Tyle na temat układu elektronicznego. A teraz najważniejsza część artykułu.

Montaż i uruchomienie - steampunkowe zegary z lampami Nixie IN12B oraz IN4

Na początku standardowe, oczywiste kwestie: układ elektroniczny zegara można zmontować na płytce drukowanej...

Jak najbardziej, ale obowiązkowo na eleganckiej płytce drukowanej!

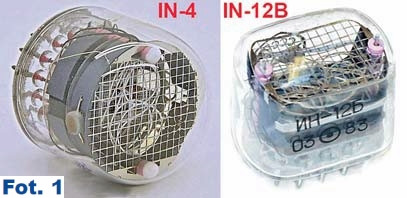

Omówienie metod wykonania ozdobnych płytek drukowanych

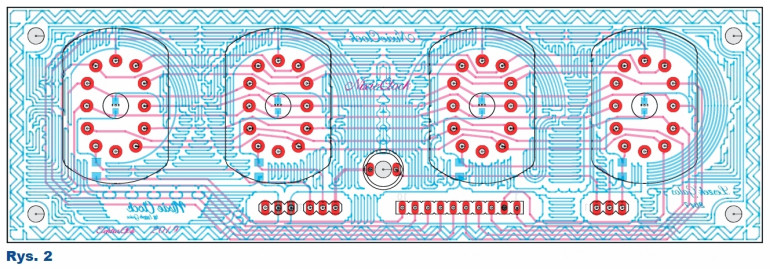

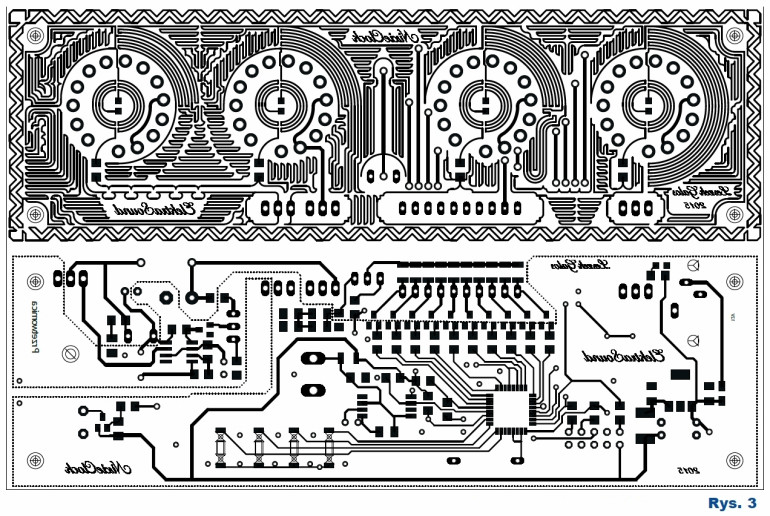

Na rysunkach 2 i 3 pokazane są płytki wyświetlaczy dla wersji z lampami IN12B oraz IN4. Rysunki te w różnych formatach dostępne są w Elportalu w materiałach dodatkowych do tego numeru (niestety nie mam już dostępu do pełnej wersji EAGLE, dlatego w materiałach dodatkowych znajdują się pliki ścieżek w formacie *.pdf i *. jpg). Umieszczona jest też tam poprawiona przeze mnie biblioteka russian-nixies.lbr do EAGLE z wyprowadzeniami dla lamp IN-4 i IN12B zgodnymi z rzeczywistym ich rozmieszczeniem. W bibliotece ściągniętej ze strony EAGLE otwory pod nóżki lampy wymagały ich brutalnego wyginania, przez co lampy mocowane były krzywo i groziło to ich uszkodzeniem.

Program EAGLE nie ogranicza wielkości schematu, ale ogranicza wielkość płytki. Dlatego schemat całego zegara dla lamp IN12B oraz IN4 załączam też w formacie *.sch. Jeżeli ktoś ma dostęp do pełnej wersji EAGLE, może stworzyć własną płytkę drukowaną lub wykorzystać te umieszczone w materiałach dodatkowych w Elportalu.

Wykonanie płytek można zlecić profesjonalnym warsztatom. Jednak zazwyczaj otrzymujemy wtedy płytkę „standardową”. Powszechnym standardem są płytki pokrywane zieloną soldermaską z opisem zrobionym farbą, zazwyczaj białą albo czarną. To może być akceptowalne, a nawet pożądane, ale...

Warto też pamiętać, że niektórzy profesjonalni wytwórcy nawet przy pojedynczych sztukach mogą zastosować inną soldermaskę, np. białą albo czarną, co też może okazać się interesujące.

Ale naprawdę eleganckie płytki można też wykonać we własnym zakresie! Starsi Czytelnicy i osoby już wcześniej samodzielnie robiące płytki drukowane zapewne wiedzą, jak je wykonać. W grę wchodzi metoda fotochemiczna, metoda żelazkowa, ale raczej nie ręczne malowanie ścieżek (chyba że ktoś ma rękę artysty). Ja osobiście tworzę płytki metodą żelazkową i wyniki, jak się można zorientować, są „nie najgorsze”... Przypomnę więc tę metodę osobom, które dopiero zaczynają swoją przygodę z elektroniką.

Metoda żelazkowa

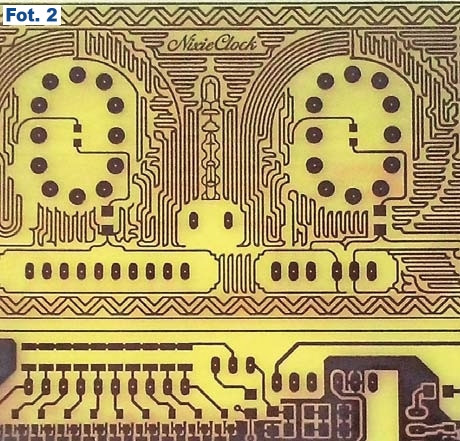

Wbrew powszechnej opinii metoda termotransferu jest dość dokładna, co potwierdza fotografia 2, przedstawiająca fragment płytki po wytrawieniu z obecnym jeszcze tonerem.

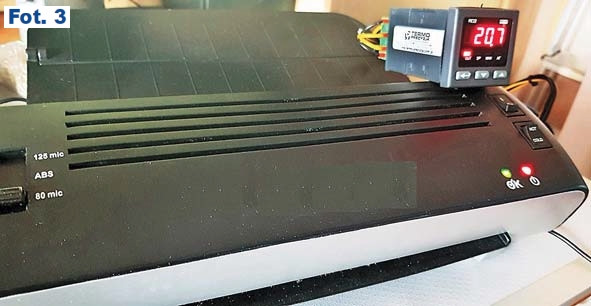

Wydruk ścieżek powinien być zrobiony na papierze kredowym. Następnie przeniesiony na laminat jedno- lub dwustronnie miedziowany (na surową płytkę). Ja wzór ścieżek przeniosłem na warstwę miedzi za pomocą przerobionego laminatora (fotografia 3), który osiąga temperaturę od 100 do 190°C.

Uwaga! Wszystkie fotografie z artykułu oraz liczne fotografie dodatkowe też są umieszczone w Elportalu.

W obwód włącznika grzania podłączyłem równolegle naprawiony regulator temperatury RE wraz z termoparą. W przypadku gdy wyłącznik jest w pozycji OFF, rolę kontrolną przejmuje zewnętrzny regulator. Pozwala to na regulację „niskiej” temperatury w okolicach 100°C, która potrzebna jest do nakładania folii soldermaski. Po odłączeniu regulatora RE laminator działa na swoim wewnętrznym ograniczniku temperatury, który ma stałe ustawienie: temperatura rzędu 190 stopni pozwala na pewne i 100-procentowe rozpuszczenie, a co za tym idzie pełne przeniesienie tonera na powierzchnię płytki drukowanej.

Druk dwustronny

W przypadku druku dwustronnego wykonujemy jednocześnie dwie strony płytki drukowanej. Musimy zrobić „kopertę”, w którą wsuniemy płytkę laminatu dwustronnego. Wydrukowane strony płytki w odbiciu lustrzanym, należy połączyć ze sobą (ja robię to za pomocą dwustronnej taśmy klejącej) najlepiej na płycie szklanej podświetlonej w celu dokładnego pozycjonowania punktów kontrolnych oraz otworów przelotowych.

Po termicznym przeniesieniu rysunku ścieżek na warstwę miedzi z jednej i drugiej strony laminatu, należy usunąć papier kredowy. Dokonujemy tego w gorącej wodzie z mydłem i octem (ocet rozpuszcza wapień i kredę). Po odmoczeniu papieru, na płytce drukowanej pozostaje jeszcze cieniutka warstwa resztek papieru kredowego. Tę warstwę usuwam za pomocą wacika kosmetycznego nasączonego samym octem.

Płytkę wytrawiamy w roztworze nadsiarczanu sodowego B327 w temperaturze 40–45°C..

Soldermaska i lakier

Problemem, jaki występuje przy wykonaniu zegara na lampach Nixie, jest stosunkowo wysokie napięcie 170-200VDC służące do zasilania lamp. Przy małych odległościach pomiędzy ścieżkami w płytkach, w których trawienie nie okazało się wystarczające, dość często powoduje ono przebicia pomiędzy ścieżkami, a co za tym idzie przypadkowe świecenie sąsiednich elektrod. Oczywiście dla zabezpieczenia i polepszenia estetyki można płytkę pokryć warstwą lakieru. Wykonanie dodatkowo soldermaski jeszcze bardziej poprawia izolację pomiędzy ścieżkami płytki i jej estetykę wykonania.

Cynowanie

Następnym krokiem jest pocynowanie punktów lutowniczych, za pomocą gotowego preparatu do bezprądowego cynowania miedzi. Proces ten jest bardzo prosty i bezpieczny, przeprowadzany w temperaturze pokojowej przez zanurzenie płytki na około 1 minuty w ww. roztworze. Można oczywiście pocynować całe ścieżki, przed położeniem soldermaski, ale należy po cynowaniu dokładnie sprawdzić rezystancję pomiędzy ścieżkami, szczególnie w obwodach, gdzie występują wyższe napięcia zasilania lamp Nixie.

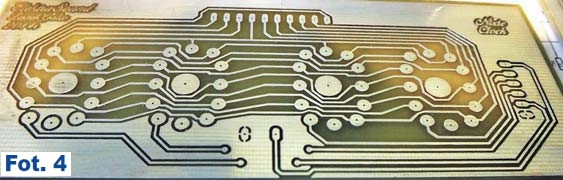

Na fotografii 4 przedstawiono płytkę pocynowaną tą metodą (wszystkie wymienione odczynniki zakupiłem w sklepie AVT).

Soldermaskę wykonałem za pomocą folii światłoczułej nałożonej na płytkę drukowaną za pomocą laminatora, ale w tym przypadku nagrzanego tylko do 100°C. Mozaikę punktów lutowniczych i ewentualnie ścieżek, wydrukowaną na kalce technicznej, nałożyłem na płytkę zgodnie z punktami lutowniczymi, przykrywając wszystko szybą, aby się nie przesuwało.

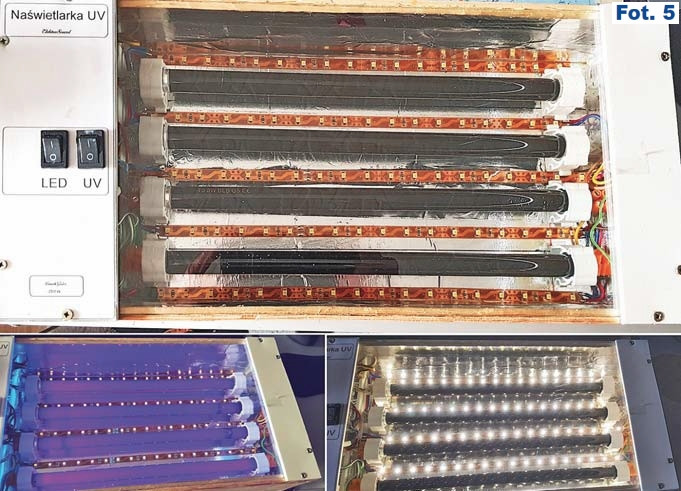

Do naświetlania używam naświetlarki (fotografia 5) zrobionej z panelu podłogowego, starych deseczek od skrzynki po owocach, kawałka tafli szklanej o grubości 2 mm, 2 włączników, 4 świetlówek ultrafioletowych UV 8W230VAC, zasilacza 12VDC oraz taśmy z diodami LED służącymi do podświetlenia folii lub kalki technicznej podczas ich pozycjonowania. Wnętrze tak zrobionej obudowy wykleiłem aluminiową taśmą samoprzylepną.

Uwaga! Światło UV jest szkodliwe dla wzroku!

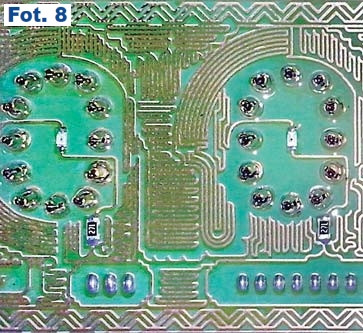

Naświetlanie (fotografia 8) w prezentowanej naświetlarce trwa tylko około 20 sekund. Tak naświetloną płytkę umieściłem w ciemnej szafce na 10 minut. Usunąłem nienaświetloną soldermaskę w roztworze wywoływacza do folii fotopolimerowych i wymyłem w ciepłej wodzie (można użyć myjki ultradźwiękowej). Czas wykonania soldermaski na jednej stronie waha się w granicach 30 minut.

Dla mniej zorientowanych zamieszczam wykaz materiałów i chemikaliów, wykorzystanych na tym etapie prac: Nadsiarczan sodu – środek trawiący do płytek drukowanych B327, preparat do bezprądowego cynowania miedzi AG105, fotopolimer – negatywowa folia światłoczuła UV, wywoływacz folii fotopolimerowych AG56 (zapewnia dobrą jakość wywoływania, chroniąc ostrość konturów; preparat jest wolny od NaOH, co znacznie podwyższa bezpieczeństwo pracy), naświetlarka UV, przerobiony laminator z regulacją temperatury, płytki laminowane dwustronnie.

Obróbka po wytrawieniu płytek

Wiercenie wykonuję po nałożeniu soldermaski i cynowaniu płytki. Do wiercenia otworów w płytce używam wierteł widiowych z mocowaniem 3mm i wiertarki zakupionej w sklepie AVT, do której wykonałem statyw na łożyskach liniowych 10mm (fotografia 6). Jest on na tyle precyzyjny, że pozwala na używanie wierteł o średnicy od 0,2mm. Otwory pod przelotki pomiędzy warstwami górną i dolną wykonałem wiertłem 0,3mm. Początkującym i osobom nieposiadającym precyzyjnej wiertarki, zalecam zrobienie otworów przelotowych wiertłem o większej średnicy. Otwory pod układy przewlekane, gniazda i złącza wiercimy wiertłem 0,7mm, 1mm i 1,2mm w zależności od średnicy i szerokości nóżek.

Jako gniazda do lamp na płytce drukowanej wykorzystałem konektory ze złączy DB25 (fotografia 7). Jedno złącze wystarczy na 2 lampy. Po ich rozebraniu mamy do dyspozycji bardzo dobre łączówki typu żeńskiego. Do ich mocowania używamy wiertła o średnicy 1,5mm.

Lutowanie wykonuję za pomocą stacji lutowniczej W.E.P.872D „grotówką” z grotem do lutowania na fali. Montaż rozpoczynamy od wlutowania przelotek.

Wykorzystałem w tym celu srebrzankę 0,2mm, łączącą dwa pola lutownicze warstwy górnej i dolnej. Tak należy wykonać wszystkie otwory, a dopiero potem montować elementy SMD i przewlekane, zachowując zasadę, że najpierw montujemy elementy najniższe.W przypadku, gdy nóżka podzespołu jest jednocześnie przelotką, w wywierconym otworze przelotowym umieszczam dodatkowo srebrzankę 0,2 mm w celu poprawy przewodzenia. Po zmontowaniu podzespołów należy umyć gotowe płytki z resztek topnika w myjce ultradźwiękowej z detergentem lub za pomocą czystego alkoholu izopropylowego 99%.

W celu poprawy izolacji oraz lepszego efektu wizualnego, po uprzednim zabezpieczeniu złączy taśmą malarską, zalecam pokrycie płytek bezbarwnym lakierem samochodowym. Przykład na fotografii 8.

Obudowa - steampunkowe zegary z lampami Nixie IN12B oraz IN4

Na początek ważna uwaga: obudowa w największym stopniu decyduje o końcowym efekcie. Dlatego jeśli ktoś nie ma doświadczenia w zakresie prac mechanicznych, powinien skorzystać z pomocy kogoś w tej dziedzinie bardziej doświadczonego.

Ja niektóre materiały na obudowę (rozety i rurę z plexi) kupiłem na aukcjach internetowych. Rurki i kształtowniki mosiężne, pręty mosiężne, pręty gwintowane – w sklepach budowlanych i dla majsterkowiczów. Natomiast nakrętki radełkowane wykonał mi mój przyjaciel. Pomógł mi on też wyrównać krawędzie rozet. Napisy w tym logo zrobiłem z blachy miedzianej o grubości 0,5mm, podobnie jak płytki drukowane, metodą termotransferu i przez wytrawienie w nadsiarczanie sodowym.

Konstrukcję podstawy wykonałem z listew drewnianych do ramek na obrazki. Nity to szpilki krawieckie, wklejone w wywiercone wiertłem Φ1mm otwory w listewkach (fotografia 9). Całość jest pomalowana podkładem, a następnie farbą „mosiężną” w sprayu – fotografia 10.

W drugim zegarze elektronika jest taka sama jak w poprzednio opisanym. Różnica to płytka wyświetlacza zrobiona pod lampy IN-12B. Zegar został umieszczony w obudowie z rury z pleksi o średnicy 80mm i długości 160mm – fotografia 11). Wszystkie elementy obudowy, tj.: rurki mosiężne Φ4 mm, kształtownik 4x4, pręt gwintowany M3, rura z pleksi; rozety zamykające rurę z obu stron, zostały zakupione na znanym portalu internetowym oraz w sklepie z materiałami budowlanymi. Do stworzenia tego zegara, potrzebny był dostęp do tokarki. Na niej wykonane zostały nakrętki z częścią radełkowanego uchwytu oraz wyrównane rozety mosiężne.

Jest to pokazane na fotografii 12. Nóżki zegara zostały zrobione z pręta mosiężnego 4x4mm i przymocowane do rozet śrubkami mosiężnymi M2,5. Rozety połączyłem ze sobą prętami gwintowanymi M3, umieszczonymi w osłonie z rurki mosiężnej o średnicy wewnętrznej 3mm i grubości ścianki 0,5mm. Końce pręta przechodzą przez otwory w rozetach i są dokręcone nakrętkami ozdobnymi.

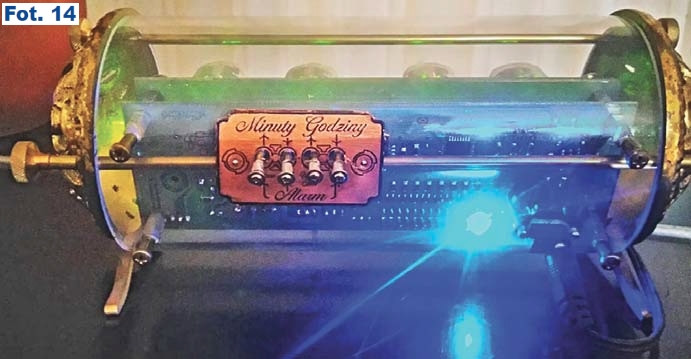

Elektronika zrobiona jak w poprzednim zegarze na dwóch płytkach, złożonych w formie kanapki i przykręcona do rury czterema wkrętami z wykorzystaniem mosiężnych tulejek dystansowych M3x12mm (fotografia 13). Rura z pleksi opiera się o ww. rurki mosiężne, co umożliwia ustawienie wyświetlacza pod kątem w niewielkim zakresie. Na fotografii 14 pokazana jest tylna część zegara z przyciskami ustawiania godzin, minut i alarmu.

Niebieska dioda LED informuje o zasilaniu zegara. Obok niej zamontowałem gniazdo typu DC 2.1/5.5. Końcowy efekt pokazany jest na nienumerowanych fotografiach w artykule i na okładce. Mnóstwo dodatkowych fotografii umieszczonych jest też w Elportalu. W rzeczywistości efekt jest dużo lepszy, bo blasku światła lamp Nixie i LED nie da się dobrze odwzorować ani w druku na papierze, ani na filmie nakręconym dobrą nawet kamerą. To trzeba zobaczyć na żywo!

Pozdrawiam wszystkich Czytelników i zachęcam do takiego podejścia do swoich projektów, nie tylko opisanych zegarów, aby były funkcjonalne, ale też cieszyły oko estetyką wykonania.