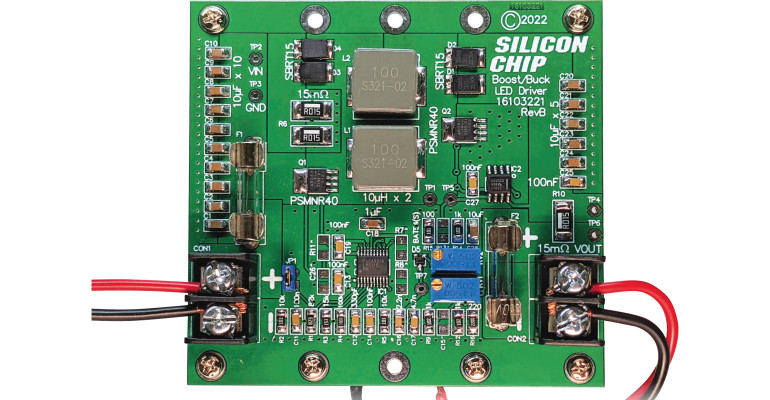

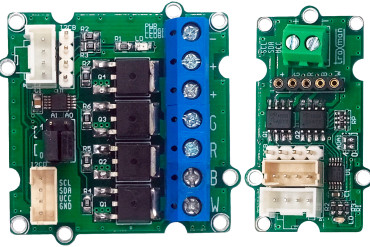

- Moduł sterownika prądu/napięcia buck-boost w trybie przełączania

- Nadaje się do zasilania różnych paneli LED 12 V

- Regulacja prądu i napięcia za pomocą potencjometrów montażowych

- Alternatywne trwałe zdefiniowanie napięcia/prądu rezystorami stałymi

- Tańsza opcja 5 A dzięki pominięciu niektórych elementów

- Zakres napięcia wejściowego: 11,3 V...35 V

- Zakres napięcia wyjściowego: 7 V...34 V

- Maksymalny prąd wyjściowy: 8 A

- Maksymalny prąd wejściowy: 10 A

- Inne zastosowania obejmują ładowanie akumulatora 12 V z innego akumulatora 12 V lub innego źródła prądu stałego

- Może być również używany jako konwerter 12 -> 24 V DC lub 24 -> 12 V DC.

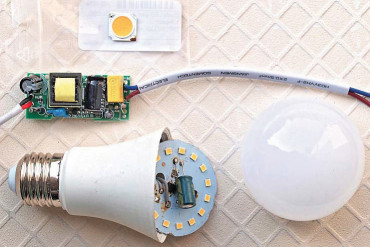

Za mniej niż 20 USD, można kupić na AliExpress imponujące panele LED. Ich wymiary to około 22 cm × 11 cm z aktywnym obszarem 20 cm × 10 cm. Są one również dostępne u innych sprzedawców internetowych, takich jak eBay lub Banggood.

Panele są zmontowane na aluminiowej płytce drukowanej i mają silikonową powłokę żelową umieszczoną nad matrycą LED. Pobierają moc 70 W przy napięciu 12 V DC, które jest doprowadzane do dwóch pól lutowniczych.

Istnieje również kilka innych modułów o różnych rozmiarach i mocach znamionowych, choć nie testowaliśmy żadnego z nich.

Po otrzymaniu próbek tych paneli LED przeprowadziliśmy testy przy użyciu naszego liniowego zasilacza stołowego 45 V i uzyskaliśmy krzywą prąd/napięcie. Odpowiada to czterem grupom diod LED ułożonych szeregowo, każda ze spadkiem napięcia około 3 V, co daje napięcie przewodzenia około 12 V.

Po uruchomieniu panelu z mocą 50 W (blisko 4 A) po pewnym czasie, stał się on dość gorący i był zbyt jasny, aby patrzeć na niego bezpośrednio. Spodziewamy się więc, że panele te uruchamiane przy niższych poziomach mocy nadal będą bardzo efektywne. Ponadto chłodzenie powinno również wydłużyć ich żywotność.

Po przepuszczeniu niewielkiego prądu można zobaczyć poszczególne diody LED. Jest ich 336. Są ułożone w 28 rzędach po 12. Każda grupa diod LED połączonych równolegle odpowiada siedmiu rzędom.

YouTuber Big Clive przeprowadził kilka testów na podobnych modułach, a nawet zerwał żelową powłokę, aby zobaczyć, co kryje się pod nią.

Odkrył on, że każda grupa diod LED jest po prostu połączona równolegle, co oznacza, że panel w większości przypadków pozostaje nienaruszony, jeśli jedna dioda LED ulegnie awarii. Awaria spowodowana zwarciem spowodowałaby przepływ całego prądu panelu przez pojedynczą diodę LED, szybko zamieniając ją w obwód otwarty!

Wygląda również na to, że diody LED są w rzeczywistości niebieskie, a żel jest powłoką fosforową. Jest to interesująca, dość solidna konstrukcja, która mimo to jest prosta i tania w produkcji.

Ponieważ diody LED są często reklamowane jako około ośmiokrotnie bardziej wydajne (pod względem lumenów na wat) niż żarówki, 70 watów światła LED odpowiada kilkuset watom światła żarowego. Z łatwością wystarczy, aby bardzo jasno oświetlić duży pokój.

Ograniczenia

Z krzywej prąd/napięcie wynika, że zastosowanie napięcia wyższego niż 13 V spowoduje przekroczenie nominalnego limitu 70 W. Tak więc bezpośrednie podłączenie akumulatora 12 V, który może dostarczać nawet 14 V lub więcej, nie jest dopuszczalnym sposobem zasilania tych paneli.

Napięcie 11,5 V na zaciskach akumulatora 12 V oznacza, że jest on prawie rozładowany, więc rezystancyjny ogranicznik napięcia nie nadaje się do zasilania tych paneli w użytecznym zakresie ładowania takiego akumulatora.

Spodziewamy się również, że krzywa prąd/napięcie będzie się zmieniać w zależności od temperatury panelu. Panel będzie nagrzewał się podczas pracy, z powodu wydzielanego przez diody ciepła.

Podobnie jak w przypadku większości diod LED lub matryc LED, najlepszym wyborem do ich zasilania jest zasilacz o regulowanym lub ograniczonym prądzie. Chociaż napięcie może nieznacznie dryfować w warunkach stałego prądu, jest to znacznie bardziej stabilny układ.

Dlatego nasz sterownik zawiera układ regulacji prądu.

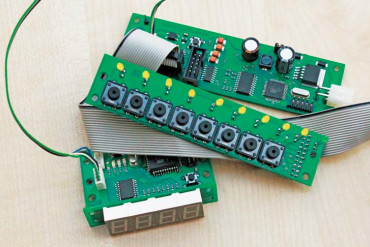

Sterownik LED

Biorąc pod uwagę, że powszechnym przypadkiem użycia byłoby zasilanie tych paneli LED z akumulatora 12 V lub źródła prądu stałego, potrzebujemy kilku konkretnych funkcji. Napięcie znamionowe panelu LED może być wyższe lub niższe względem napięcia akumulatora, więc musimy być w stanie zwiększyć lub zmniejszyć dostarczane zasilanie. Ponadto, aby zapewnić stały poziom oświetlenia, musimy mieć możliwość regulacji prądu wyjściowego.

Potrzebujemy zatem przetwornicy, która mogłaby zarówno zwiększać, jak i zmniejszać napięcie wejściowe.

Niektóre układy realizują to poprzez zastosowanie dwóch oddzielnych stopni. Na przykład najpierw zmniejszając napięcie wejściowe w razie potrzeby, a następnie wykorzystując drugi stopień do zwiększenia napięcia z pierwszego stopnia. Konstrukcja takich obwodów może być złożona. Tym bardziej, gdy wymagane jest ograniczenie lub regulacja prądu.

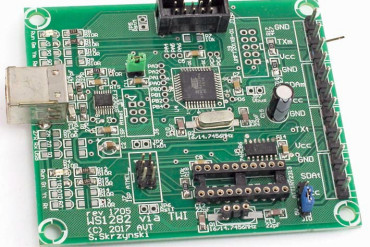

Istnieją jednak układy, które mogą pracować w trybie boost lub buck, w zależności od potrzeb. Należą do nich układy LM5118, których używaliśmy w zasilaczu Hybrid Bench Supply opisywanym przez nas w miesiącach od kwietnia do czerwca 2014 roku.

LM5118 radzi sobie z przejściem z trybu boost do buck, wykorzystując tryb hybrydowy, któremu odpowiadają napięcia pośrednie. Ponadto dostarcza on stabilnego zasilania podczas całego cyklu pracy.

Układ zapewnia ograniczenie prądu, ale tylko w celu ochrony cewki, która jest używana do magazynowania energii podczas faz boost i buck. Musieliśmy więc dodać kilka elementów do projektu, aby zapewnić niezależne, regulowane ograniczenie prądu wyjściowego.

Szczegóły schematu

Lista elementów wygląda podobnie jak w przypadku wspomnianego wcześniej hybrydowego zasilacza stołowego ze względu na wspólne elementy peryferyjne potrzebne do działania LM5118.

Zasilanie jest doprowadzane przez dwuprzewodowe złącze zaciskowe CON1, z dodatnim zasilaniem przechodzącym przez 10 A bezpiecznik F1. Ograniczenie 10 A zostało wybrane jako wygodny poziom powyżej limitu 7 A panelu LED.

Bank równoległych kondensatorów ceramicznych 10 μF wygładza wahania zasilania względem masy, natomiast kondensator 100 nF jest umieszczony blisko LM5118 (IC1), odfiltrowując zakłócenia w zakresie wyższych częstotliwości.

Napięcie zasilające VIN jest doprowadzane do pierwszej nóżki układu IC1 podczas gdy masa znajduje się na pinach 6 oraz 14. Dzielnik 82 kΩ/10 kΩ między tym zasilaniem a pinem 2 UVLO (blokada podnapięciowa) układu IC1 przekracza próg 1,23 V, gdy napięcie VIN wynosi około 11,3 V. W ten sposób, jeśli do zasilania obwodu używany jest akumulator, zostanie on zabezpieczony przed rozładowaniem poniżej 11,3 V, co jest bezpiecznym poziomem dla większości akumulatorów kwasowo-ołowiowych.

Rezystor 15 kΩ między pinem 3 układu IC1 a masą ustawia częstotliwość oscylatora boost/buck na około 400 kHz, co zapewnia przyzwoitą wydajność i niskie tętnienia napięcia na wyjściu.

Pin 4 (EN) układu IC1 jest podciągnięty do masy przez rezystor 100 kΩ, ale może być podciągnięty do VIN przez zwarcie pinów JP1. W ten sposób JP1 można zamknąć za pomocą zworki, zapewniając działanie w trybie „zawsze włączone” lub podłączyć do zewnętrznego przełącznika niskoprądowego, aby zapewnić proste sterowanie włączaniem/wyłączaniem.

Kondensatory dołączone do pinów 5 i 7 (RAMP i SS) ustawiają czas narastania i miękkiego startu IC1 tak, aby były odpowiednie dla naszej aplikacji.

Wejście FB (sprzężenie zwrotne) na pinie 8 układu scalonego IC1 służy do ustawiania napięcia wyjściowego. Dzielnik utworzony przez potencjometr VR1 i jego dwa szeregowo połączone rezystory dostrajające zasilają ten pin ułamkiem napięcia wyjściowego, które jest porównywane z napięciem odniesienia 1,23 V w IC1.

Regulacja ta zapewnia nominalny zakres wyjściowy od 6,8 V do 34,7 V. Górna granica 34,7 V została wybrana tak, aby pozostać daleko od 60-woltowego limitu napięcia Vds tranzystora MOSFET dla Q2, zachowując jednocześnie użyteczny zakres dla systemów 24 V.

Rezystor 1 kΩ między dzielnikiem a pinem FB zmniejsza interakcję między kontrolą napięcia a ograniczeniem prądu, co wyjaśnimy dalej.

Kondensator 2,2 nF, kondensator 4,7 nF i rezystor 10 kΩ między pinami 8 i 9 stanowią obwód kompensacji, który jest częścią pętli sprzężenia zwrotnego sterującego współczynnikiem wypełnienia układu IC1.

Piny 12 i 13 układu IC1 łączą się z parą boczników do pomiaru prądu. W ten sposób monitorowany jest prąd płynący przez D3 i D4, ograniczając w ten sposób prąd płynący przez L1 i L2. Działa to niezależnie od tego, czy obwód pracuje w trybie boost czy buck.

Piny 19 (HO) i 15 (LO) sterują odpowiednio zewnętrznymi MOSFET-ami high-side (Q1) i low-side (Q2). Pin 16 jest podłączony do wewnętrznego stabilizatora z zewnętrznym kondensatorem filtrującym 1 μF dostarczającego napięcia o wartości około 7 V. Napięcie to służy do zasilania bramek MOSFET i zapewnia dobry kompromis między ich pełnym włączeniem przy jednoczesnym utrzymaniu szybkiego przełączania. Zasilany jest również bocznik monitorujący IC2, który omówimy nieco później.

Piny 18 (HB) i 20 (HS) są podłączone do obu końców kondensatora 100 nF, który jest ładowany, a następnie używany do wysterowania pinu HO powyżej napięcia zasilania. To „pływające” zasilanie bramki jest potrzebne do włączenia N-kanałowego MOSFET-a high-side, ponieważ, gdy jest włączony, na jego źródle może występować napięcie równe dokładnie napięciu zasilania lub zawierające się w pobliżu tej wartości.

MOSFET-y Q1 i Q2, cewki L1 i L2 oraz diody D1...D4 są ułożone w konfiguracji mostkowej, która może być sterowana w trybach przełączania boost lub buck.

Układ działa jako przełącznik buck dla niskich napięć wyjściowych (w porównaniu do napięcia wejściowego). Gdy Q1 jest włączony, prąd przepływa przez L1 i L2, a następnie D1 i D2 w kierunku obciążenia. Gdy Q1 wyłącza się, prąd nadal przepływa przez D3 i D4.

Powyżej wypełnienia 75% Q1, IC1 działa w hybrydowym trybie boost-buck. Q2 zaczyna się włączać z cyklem pracy, który pokrywa się z czasem włączenia Q1. Zwiększa to prąd płynący przez cewki w czasie włączenia, a ta dodatkowa energia jest dostarczana do wyjścia w czasie wyłączenia MOSFET-a, zwiększając napięcie wyjściowe.

Prosta implementacja trybu boost sprawiłaby, że Q1 byłby włączony przez cały czas, gdy tryb boost jest aktywny, ale nie jest to możliwe w przypadku LM5118, więc jest on włączany i wyłączany synchronicznie z Q2.

Jest to konieczne, ponieważ kondensator bootstrap musi być okresowo odświeżany, aby utrzymać napięcie bramki, co może się dziać tylko wtedy, gdy Q1 jest wyłączony.

Wszystko to jest wykonywane przez wewnętrzny sterownik układu LM5118.