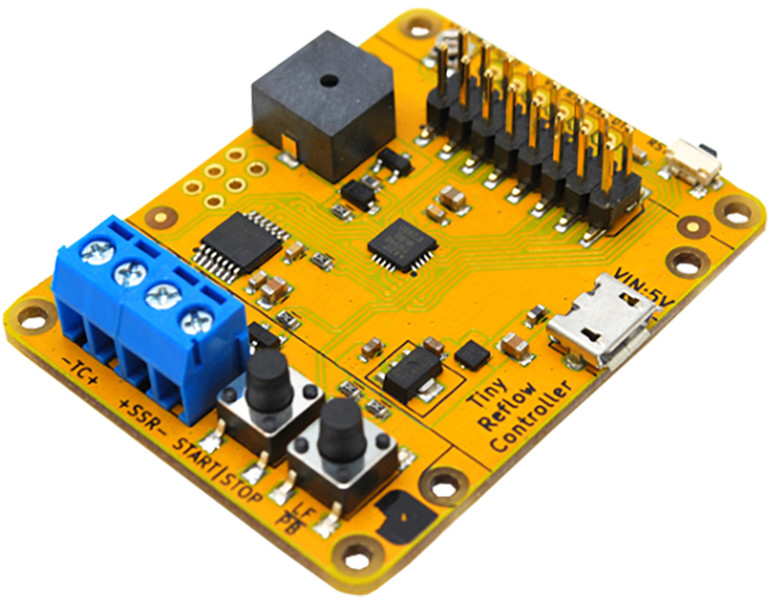

Rocket Stream's Reflow Oven Controller v1 jest zasilany przez ATtiny1634R i wykorzystuje najnowszy interfejs czujnika termopary IC MAX31856 firmy Maxim. Jest to jeden z najtańszych projektów w Internecie, ponieważ Rocket Stream był w stanie obniżyć całkowity koszt projektu, nie używając płytki rozwojowej takiej jak Arduino i używając jak najwięcej elementów SMD w miejsce elementów przewlekanych, aby zredukować czas i nakład pracy, pozostawiając tylko blok zacisków i złącze LCD jako jedyne elementy przewlekane.

ATtiny1634R jest jednym z nowych ATtiny. Jest to 8-bitowy mikrokontroler AVR® o wysokiej wydajności i niskim poborze mocy, z zaawansowaną architekturą RISC, 16 kilobajtami wbudowanej, samo-programowalnej pamięci Flash oraz 256 bajtami wbudowanej, programowalnej pamięci EEPROM z obsługą do 100 000 cykli zapisu i kasowania. Układ jest programowalny przez port SPI i może być programowany za pomocą Arduino IDE.

Inne zaangażowane komponenty obejmują zewnętrzny przekaźnik półprzewodnikowy (SSR), który powinien być dostosowany do poboru prądu przez piec (grzałkę) oraz termoparę typu K, która zapewnia informację zwrotną o temperaturze do sterownika i wyświetlacza LCD, na którym wyświetlane są informacje/status systemu.

Główne komponenty wymagane do budowy sterownika to:

- ATtiny1634R

- Interfejs termopary MAX31856

- Termopara typu K (Rocket stream zaleca te z włóknem szklanym lub stalowym płaszczem)

- 8×2 LCD czarne znaki z żółtym podświetleniem

- 2 przyciski

- 1 czerwona dioda LED

- 2 bloki zacisków

- 1 tranzystor

- 1 brzęczyk

Kompletna lista elementów jest zdecydowanie dłuższa i podamy ją w poniższej tabeli:

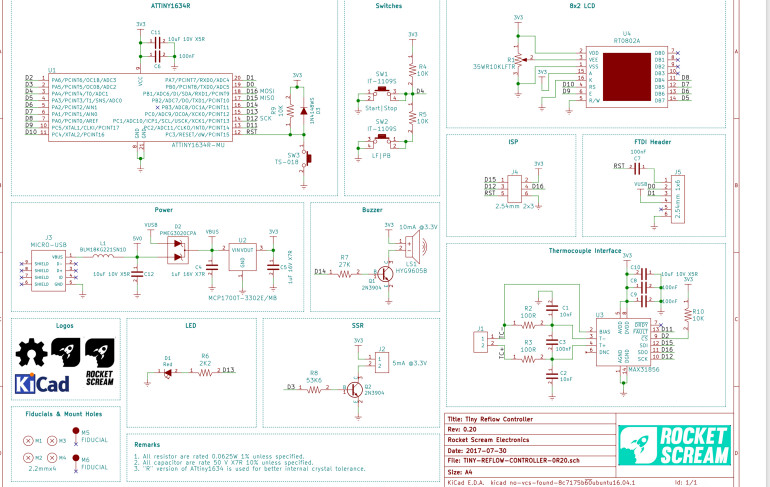

Schematy

Schemat i wynikowa płytka PCB zostały opracowane w programie KICAD, a pliki są załączone w pliku zip w sekcji download. Możesz edytować projekt, aby dokonać dowolnych modyfikacji lub po prostu użyć plików Gerber, które zostały już wygenerowane, aby wyprodukować własną płytkę PCB. Obraz mini sterownika pieca rozpływowego jest pokazany poniżej.

Kod

Do opracowania kodu dzisiejszego projektu użyjemy Arduino IDE, w związku z tym będziesz musiał zainstalować pliki wspierające płytkę Arduino IDE dla mikrokontrolera ATTINY1634R, aby można go było zaprogramować za pomocą Arduino IDE.

Szkic dla tego projektu jest oparty na przykładowym kodzie dostarczonym przez Rocket Stream. Steruje on procesem rozpływu za pomocą algorytmu sterowania PID, który jest oparty na wspaniałej bibliotece Arduino PID napisanej przez Bretta Beauregarda. Szkic po prostu ocenia aktualny poziom ciepła, porównuje go z wartością, jaka powinna być na danym etapie rozpływu i reguluje się przy użyciu algorytmów PID, aby zapewnić, że jest on zgodny z oczekiwaniami.

Poza biblioteką PID, inne biblioteki użyte w projekcie to: Liquid Crystal Library, która została użyta do interfejsu z LCD, biblioteka Adafruit Max31856, która została użyta do interfejsu z termoparą, oraz biblioteka Arduino EEPROM, która została użyta do zarządzania przechowywaniem i ekstrakcją danych na EEPROM. Podczas gdy biblioteka EEPROM jest dostarczana z Arduino IDE, pozostałe biblioteki można zainstalować za pomocą menedżera bibliotek Arduino. Przykładowy kod, z którym będziemy pracować, uwzględnia zarówno ołowiowe jak i bezołowiowe konfiguracje pieca rozpływowego, pozwalając użytkownikowi na zmianę z jednej na drugą za pomocą przycisku.

Szkic rozpoczynamy od dołączenia wszystkich bibliotek, z których będziemy korzystać, po czym tworzymy definicję typu, który przechowuje kilka parametrów wskazujących na stan procesu rozpływu.

// ***** INCLUDES *****

#include <EEPROM.h>

#include <LiquidCrystal.h>

#include <Adafruit_MAX31856.h>

#include <PID_v1.h>

// ***** TYPE DEFINITIONS *****

typedef enum REFLOW_STATE

{

REFLOW_STATE_IDLE,

REFLOW_STATE_PREHEAT,

REFLOW_STATE_SOAK,

REFLOW_STATE_REFLOW,

REFLOW_STATE_COOL,

REFLOW_STATE_COMPLETE,

REFLOW_STATE_TOO_HOT,

REFLOW_STATE_ERROR

} reflowState_t;Tworzymy także inne deklaracje typów, aby przechowywać status reflow, status przełącznika, stan odbicia i Reflow_Profile w oparciu o status przełącznika.

typedef enum REFLOW_STATUS

{

REFLOW_STATUS_OFF,

REFLOW_STATUS_ON

} reflowStatus_t;

typedef enum SWITCH

{

SWITCH_NONE,

SWITCH_1,

SWITCH_2

} switch_t;

typedef enum DEBOUNCE_STATE

{

DEBOUNCE_STATE_IDLE,

DEBOUNCE_STATE_CHECK,

DEBOUNCE_STATE_RELEASE

} debounceState_t;

typedef enum REFLOW_PROFILE

{

REFLOW_PROFILE_LEADFREE,

REFLOW_PROFILE_LEADED

} reflowProfile_t;Następnie tworzymy zmienne przechowujące stałe wartości, które będą używane niezależnie od wybranego profilu (General Profile constant), a po nich tworzymy zmienne przechowujące wartości specyficzne dla profilu bezołowiowego i tworzymy również te specyficzne dla profilu ołowiowego. W ten sposób zapewniamy, że niezależnie od wybranego przez użytkownika profilu, niezbędne informacje będą dostępne.

// ***** CONSTANTS *****

// ***** GENERAL PROFILE CONSTANTS *****

#define PROFILE_TYPE_ADDRESS 0

#define TEMPERATURE_ROOM 50

#define TEMPERATURE_SOAK_MIN 150

#define TEMPERATURE_COOL_MIN 100

#define SENSOR_SAMPLING_TIME 1000

#define SOAK_TEMPERATURE_STEP 5

// ***** LEAD FREE PROFILE CONSTANTS *****

#define TEMPERATURE_SOAK_MAX_LF 200

#define TEMPERATURE_REFLOW_MAX_LF 250

#define SOAK_MICRO_PERIOD_LF 9000

// ***** LEADED PROFILE CONSTANTS *****

#define TEMPERATURE_SOAK_MAX_PB 180

#define TEMPERATURE_REFLOW_MAX_PB 224

#define SOAK_MICRO_PERIOD_PB 10000Następnie tworzymy zmienne, które będą używane przez algorytm PID, potem komunikaty LCD i kilka innych zmiennych. Nazwy są bardzo opisowe więc powinno być łatwo je śledzić.

// ***** PID PARAMETERS *****

// ***** PRE-HEAT STAGE *****

#define PID_KP_PREHEAT 100

#define PID_KI_PREHEAT 0.025

#define PID_KD_PREHEAT 20

// ***** SOAKING STAGE *****

#define PID_KP_SOAK 300

#define PID_KI_SOAK 0.05

#define PID_KD_SOAK 250

// ***** REFLOW STAGE *****

#define PID_KP_REFLOW 300

#define PID_KI_REFLOW 0.05

#define PID_KD_REFLOW 350

#define PID_SAMPLE_TIME 1000

// ***** LCD MESSAGES *****

const char* lcdMessagesReflowStatus[] = {

"Ready",

"Pre",

"Soak",

"Reflow",

"Cool",

"Done!",

"Hot!",

"Error"

};

// ***** DEGREE SYMBOL FOR LCD *****

unsigned char degree[8] = {

140, 146, 146, 140, 128, 128, 128, 128

};

// ***** PIN ASSIGNMENT *****

int ssrPin = 3;

int thermocoupleCSPin = 2;

int lcdRsPin = 10;

int lcdEPin = 9;

int lcdD4Pin = 8;

int lcdD5Pin = 7;

int lcdD6Pin = 6;

int lcdD7Pin = 5;

int buzzerPin = 14;

int switchPin = A1;

// ***** PID CONTROL VARIABLES *****

double setpoint;

double input;

double output;

double kp = PID_KP_PREHEAT;

double ki = PID_KI_PREHEAT;

double kd = PID_KD_PREHEAT;

int windowSize;

unsigned long windowStartTime;

unsigned long nextCheck;

unsigned long nextRead;

unsigned long updateLcd;

unsigned long timerSoak;

unsigned long buzzerPeriod;

unsigned char soakTemperatureMax;

unsigned char reflowTemperatureMax;

unsigned long soakMicroPeriod;

// Reflow oven controller state machine state variable

reflowState_t reflowState;

// Reflow oven controller status

reflowStatus_t reflowStatus;

// Reflow profile type

reflowProfile_t reflowProfile;

// Switch debounce state machine state variable

debounceState_t debounceState;

// Switch debounce timer

long lastDebounceTime;

// Switch press status

switch_t switchStatus;

switch_t switchValue;

switch_t switchMask;

// Seconds timer

int timerSeconds;

// Thermocouple fault status

unsigned char fault;Po utworzeniu wszystkich zmiennych, tworzymy instancję bibliotek PID, LiquidCrystal oraz MAX31856, po czym przechodzimy do funkcji void setup().

// PID control interface

PID reflowOvenPID(&input, &output, &setpoint, kp, ki, kd, DIRECT);

// LCD interface

LiquidCrystal lcd(lcdRsPin, lcdEPin, lcdD4Pin, lcdD5Pin, lcdD6Pin, lcdD7Pin);

// MAX31856 thermocouple interface

Adafruit_MAX31856 thermocouple = Adafruit_MAX31856(thermocoupleCSPin);Funkcję void setup() rozpoczynamy od sprawdzenia aktualnie wybranego profilu rozpływu w pamięci EEPROM, co pomaga określić, która z grup zmiennych powinna być wybrana. Jeśli żaden profil rozpływu nie był wcześniej zapisany, system wybiera domyślnie profil Leadfree.

void setup()

{

// Check current selected reflow profile

unsigned char value = EEPROM.read(PROFILE_TYPE_ADDRESS);

if ((value == 0) || (value == 1))

{

// Valid reflow profile value

reflowProfile = value;

}

else

{

// Default to lead-free profile

EEPROM.write(PROFILE_TYPE_ADDRESS, 0);

reflowProfile = REFLOW_PROFILE_LEADFREE;

}Następnie inicjalizujemy pin SSR, aby upewnić się, że piec rozpływowy jest otwarty, po czym inicjalizujemy brzęczyk, ustawiając go tak, aby włączał się natychmiast po włączeniu zasilania systemu.

// SSR pin initialization to ensure reflow oven is off

digitalWrite(ssrPin, LOW);

pinMode(ssrPin, OUTPUT);

// Buzzer pin initialization to ensure annoying buzzer is off

digitalWrite(buzzerPin, LOW);

pinMode(buzzerPin, OUTPUT);

// LED pins initialization and turn on upon start-up (active high)

pinMode(LED_BUILTIN, OUTPUT);

digitalWrite(LED_BUILTIN, HIGH);Inicjalizujemy również termoparę, podając jej typ, a także inicjalizujemy LCD i wyświetlamy coś w rodzaju splash screen'a z datą i wersją kontrolera.

// Initialize thermocouple interface

thermocouple.begin();

thermocouple.setThermocoupleType(MAX31856_TCTYPE_K);

// Start-up splash

digitalWrite(buzzerPin, HIGH);

lcd.begin(8, 2);

lcd.createChar(0, degree);

lcd.clear();

lcd.print(" Tiny ");

lcd.setCursor(0, 1);

lcd.print(" Reflow ");

digitalWrite(buzzerPin, LOW);

delay(2000);

lcd.clear();

lcd.print(" v1.00 ");

lcd.setCursor(0, 1);

lcd.print("26-07-17");

delay(2000);

lcd.clear();Następnie inicjalizujemy komunikację szeregową, wyłączamy diodę stanu LED oraz inicjalizujemy zmienne, których będziemy używać do monitorowania czasu podczas działania szkicu.

// Serial communication at 115200 bps

Serial.begin(115200);

// Turn off LED (active high)

digitalWrite(LED_BUILTIN, LOW);

// Set window size

windowSize = 2000;

// Initialize time keeping variable

nextCheck = millis();

// Initialize thermocouple reading variable

nextRead = millis();

// Initialize LCD update timer

updateLcd = millis();

}Po wykonaniu tych czynności przechodzimy do funkcji void loop(), w której odbywają się wszystkie najważniejsze akcje.

Kod funkcji void loop() jest dość obszerny, ale idea jest prosta. Używamy zmiennych utworzonych wcześniej do śledzenia czasu do zarządzania procesem rozpływu, monitorując ilość ciepła za pomocą termostatu i używając tej informacji jako wejścia do algorytmu PID, który następnie określa sposób działania grzałki. Dla każdego etapu procesu rozpływu, PID działa w taki sposób, że wyznaczona ilość ciepła dla tego etapu jest osiągnięta. Podczas gdy to wszystko się dzieje, informacje o czasie i temperaturze są również wyświetlane na ekranie, aby zapewnić wizualną informację zwrotną dla użytkownika, a przełączniki, które są używane do ustawiania statusu rozpływu i profilu rozpływu są również obserwowane, aby system mógł natychmiast działać na każdą zmianę ich stanu.

void loop()

{

// Current time

unsigned long now;

// Time to read thermocouple?

if (millis() > nextRead)

{

// Read thermocouple next sampling period

nextRead += SENSOR_SAMPLING_TIME;

// Read current temperature

input = thermocouple.readThermocoupleTemperature();

// Check for thermocouple fault

fault = thermocouple.readFault();

// If any thermocouple fault is detected

if ((fault & MAX31856_FAULT_CJRANGE) ||

(fault & MAX31856_FAULT_TCRANGE) ||

(fault & MAX31856_FAULT_CJHIGH) ||

(fault & MAX31856_FAULT_CJLOW) ||

(fault & MAX31856_FAULT_TCHIGH) ||

(fault & MAX31856_FAULT_TCLOW) ||

(fault & MAX31856_FAULT_OVUV) ||

(fault & MAX31856_FAULT_OPEN))

{

// Illegal operation

reflowState = REFLOW_STATE_ERROR;

reflowStatus = REFLOW_STATUS_OFF;

}

}

if (millis() > nextCheck)

{

// Check input in the next seconds

nextCheck += 1000;

// If reflow process is on going

if (reflowStatus == REFLOW_STATUS_ON)

{

// Toggle red LED as system heart beat

digitalWrite(LED_BUILTIN, !(digitalRead(LED_BUILTIN)));

// Increase seconds timer for reflow curve analysis

timerSeconds++;

// Send temperature and time stamp to serial

Serial.print(timerSeconds);

Serial.print(",");

Serial.print(setpoint);

Serial.print(",");

Serial.print(input);

Serial.print(",");

Serial.println(output);

}

else

{

// Turn off red LED

digitalWrite(LED_BUILTIN, LOW);

}

}

if (millis() > updateLcd)

{

// Update LCD in the next 250 ms

updateLcd += 250;

// Clear LCD

lcd.clear();

// Print current system state

lcd.print(lcdMessagesReflowStatus[reflowState]);

lcd.setCursor(6, 0);

if (reflowProfile == REFLOW_PROFILE_LEADFREE)

{

lcd.print("LF");

}

else

{

lcd.print("PB");

}

// Move the cursor to the 2 line

lcd.setCursor(0, 1);

// If currently in error state

if (reflowState == REFLOW_STATE_ERROR)

{

// Thermocouple error (open, shorted)

lcd.print("TC Error");

}

else

{

// Display current temperature

lcd.print(input);

#if ARDUINO >= 100

// Display degree Celsius symbol

lcd.write((uint8_t)0);

#else

// Display degree Celsius symbol

lcd.print(0, BYTE);

#endif

lcd.print("C ");

}

}

// Reflow oven controller state machine

switch (reflowState)

{

case REFLOW_STATE_IDLE:

// If oven temperature is still above room temperature

if (input >= TEMPERATURE_ROOM)

{

reflowState = REFLOW_STATE_TOO_HOT;

}

else

{

// If switch is pressed to start reflow process

if (switchStatus == SWITCH_1)

{

// Send header for CSV file

Serial.println("Time,Setpoint,Input,Output");

// Intialize seconds timer for serial debug information

timerSeconds = 0;

// Initialize PID control window starting time

windowStartTime = millis();

// Ramp up to minimum soaking temperature

setpoint = TEMPERATURE_SOAK_MIN;

// Load profile specific constant

if (reflowProfile == REFLOW_PROFILE_LEADFREE)

{

soakTemperatureMax = TEMPERATURE_SOAK_MAX_LF;

reflowTemperatureMax = TEMPERATURE_REFLOW_MAX_LF;

soakMicroPeriod = SOAK_MICRO_PERIOD_LF;

}

else

{

soakTemperatureMax = TEMPERATURE_SOAK_MAX_PB;

reflowTemperatureMax = TEMPERATURE_REFLOW_MAX_PB;

soakMicroPeriod = SOAK_MICRO_PERIOD_PB;

}

// Tell the PID to range between 0 and the full window size

reflowOvenPID.SetOutputLimits(0, windowSize);

reflowOvenPID.SetSampleTime(PID_SAMPLE_TIME);

// Turn the PID on

reflowOvenPID.SetMode(AUTOMATIC);

// Proceed to preheat stage

reflowState = REFLOW_STATE_PREHEAT;

}

}

break;

case REFLOW_STATE_PREHEAT:

reflowStatus = REFLOW_STATUS_ON;

// If minimum soak temperature is achieve

if (input >= TEMPERATURE_SOAK_MIN)

{

// Chop soaking period into smaller sub-period

timerSoak = millis() + soakMicroPeriod;

// Set less agressive PID parameters for soaking ramp

reflowOvenPID.SetTunings(PID_KP_SOAK, PID_KI_SOAK, PID_KD_SOAK);

// Ramp up to first section of soaking temperature

setpoint = TEMPERATURE_SOAK_MIN + SOAK_TEMPERATURE_STEP;

// Proceed to soaking state

reflowState = REFLOW_STATE_SOAK;

}

break;

case REFLOW_STATE_SOAK:

// If micro soak temperature is achieved

if (millis() > timerSoak)

{

timerSoak = millis() + soakMicroPeriod;

// Increment micro setpoint

setpoint += SOAK_TEMPERATURE_STEP;

if (setpoint > soakTemperatureMax)

{

// Set agressive PID parameters for reflow ramp

reflowOvenPID.SetTunings(PID_KP_REFLOW, PID_KI_REFLOW, PID_KD_REFLOW);

// Ramp up to first section of soaking temperature

setpoint = reflowTemperatureMax;

// Proceed to reflowing state

reflowState = REFLOW_STATE_REFLOW;

}

}

break;

case REFLOW_STATE_REFLOW:

// We need to avoid hovering at peak temperature for too long

// Crude method that works like a charm and safe for the components

if (input >= (reflowTemperatureMax - 5))

{

// Set PID parameters for cooling ramp

reflowOvenPID.SetTunings(PID_KP_REFLOW, PID_KI_REFLOW, PID_KD_REFLOW);

// Ramp down to minimum cooling temperature

setpoint = TEMPERATURE_COOL_MIN;

// Proceed to cooling state

reflowState = REFLOW_STATE_COOL;

}

break;

case REFLOW_STATE_COOL:

// If minimum cool temperature is achieve

if (input <= TEMPERATURE_COOL_MIN)

{

// Retrieve current time for buzzer usage

buzzerPeriod = millis() + 1000;

// Turn on buzzer to indicate completion

digitalWrite(buzzerPin, HIGH);

// Turn off reflow process

reflowStatus = REFLOW_STATUS_OFF;

// Proceed to reflow Completion state

reflowState = REFLOW_STATE_COMPLETE;

}

break;

case REFLOW_STATE_COMPLETE:

if (millis() > buzzerPeriod)

{

// Turn off buzzer

digitalWrite(buzzerPin, LOW);

// Reflow process ended

reflowState = REFLOW_STATE_IDLE;

}

break;

case REFLOW_STATE_TOO_HOT:

// If oven temperature drops below room temperature

if (input < TEMPERATURE_ROOM)

{

// Ready to reflow

reflowState = REFLOW_STATE_IDLE;

}

break;

case REFLOW_STATE_ERROR:

// Check for thermocouple fault

fault = thermocouple.readFault();

// If thermocouple problem is still present

if ((fault & MAX31856_FAULT_CJRANGE) ||

(fault & MAX31856_FAULT_TCRANGE) ||

(fault & MAX31856_FAULT_CJHIGH) ||

(fault & MAX31856_FAULT_CJLOW) ||

(fault & MAX31856_FAULT_TCHIGH) ||

(fault & MAX31856_FAULT_TCLOW) ||

(fault & MAX31856_FAULT_OVUV) ||

(fault & MAX31856_FAULT_OPEN))

{

// Wait until thermocouple wire is connected

reflowState = REFLOW_STATE_ERROR;

}

else

{

// Clear to perform reflow process

reflowState = REFLOW_STATE_IDLE;

}

break;

}

// If switch 1 is pressed

if (switchStatus == SWITCH_1)

{

// If currently reflow process is on going

if (reflowStatus == REFLOW_STATUS_ON)

{

// Button press is for cancelling

// Turn off reflow process

reflowStatus = REFLOW_STATUS_OFF;

// Reinitialize state machine

reflowState = REFLOW_STATE_IDLE;

}

}

// Switch 2 is pressed

else if (switchStatus == SWITCH_2)

{

// Only can switch reflow profile during idle

if (reflowState == REFLOW_STATE_IDLE)

{

// Currently using lead-free reflow profile

if (reflowProfile == REFLOW_PROFILE_LEADFREE)

{

// Switch to leaded reflow profile

reflowProfile = REFLOW_PROFILE_LEADED;

EEPROM.write(PROFILE_TYPE_ADDRESS, 1);

}

// Currently using leaded reflow profile

else

{

// Switch to lead-free profile

reflowProfile = REFLOW_PROFILE_LEADFREE;

EEPROM.write(PROFILE_TYPE_ADDRESS, 0);

}

}

}

// Switch status has been read

switchStatus = SWITCH_NONE;

// Simple switch debounce state machine (analog switch)

switch (debounceState)

{

case DEBOUNCE_STATE_IDLE:

// No valid switch press

switchStatus = SWITCH_NONE;

switchValue = readSwitch();

// If either switch is pressed

if (switchValue != SWITCH_NONE)

{

// Keep track of the pressed switch

switchMask = switchValue;

// Intialize debounce counter

lastDebounceTime = millis();

// Proceed to check validity of button press

debounceState = DEBOUNCE_STATE_CHECK;

}

break;

case DEBOUNCE_STATE_CHECK:

switchValue = readSwitch();

if (switchValue == switchMask)

{

// If minimum debounce period is completed

if ((millis() - lastDebounceTime) > DEBOUNCE_PERIOD_MIN)

{

// Valid switch press

switchStatus = switchMask;

// Proceed to wait for button release

debounceState = DEBOUNCE_STATE_RELEASE;

}

}

// False trigger

else

{

// Reinitialize button debounce state machine

debounceState = DEBOUNCE_STATE_IDLE;

}

break;

case DEBOUNCE_STATE_RELEASE:

switchValue = readSwitch();

if (switchValue == SWITCH_NONE)

{

// Reinitialize button debounce state machine

debounceState = DEBOUNCE_STATE_IDLE;

}

break;

}

// PID computation and SSR control

if (reflowStatus == REFLOW_STATUS_ON)

{

now = millis();

reflowOvenPID.Compute();

if ((now - windowStartTime) > windowSize)

{

// Time to shift the Relay Window

windowStartTime += windowSize;

}

if (output > (now - windowStartTime)) digitalWrite(ssrPin, HIGH);

else digitalWrite(ssrPin, LOW);

}

// Reflow oven process is off, ensure oven is off

else

{

digitalWrite(ssrPin, LOW);

}

}Kompletny kod jest załączony wraz z innymi plikami w dziale download.

Programowanie ATtiny1634R

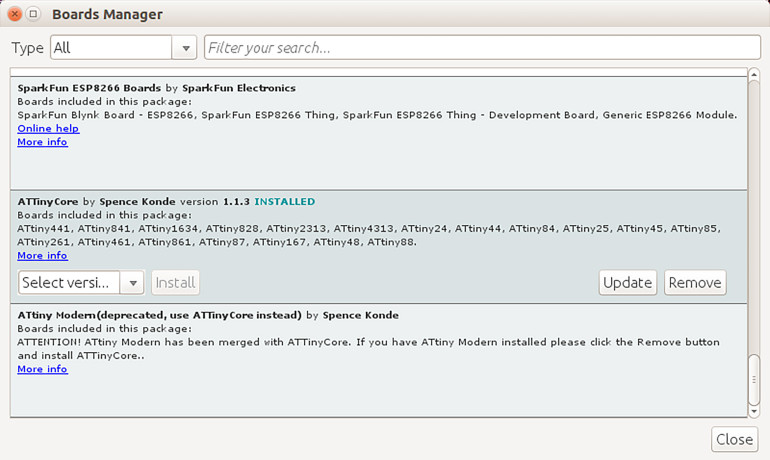

Płytka posiada standardowe złącze FTDI (lub kompatybilne) USB-serial 6-pinowe, które może być użyte do wgrania firmware do wbudowanego mcu. Można to zrobić poprzez Arduino IDE. Wbudowany mikrokontroler ATtiny1634R używa ATtinyCore napisanego przez Spence Konde. Wszystko co musisz zrobić, to zainstalować ATtinyCore poprzez Arduino IDE Boards Manager. Wcześniej będziesz musiał wypalić bootloader ATtinyCore do mcu. Możesz użyć AVRISP mkII (lub dowolnego programatora AVR obsługiwanego przez IDE) do zaprogramowania bootloadera na ATtiny1634R. Aby zaprogramować bootloader, podłączasz standardowy 6-pinowy AVR ISP (2×3 piny 2.54 mm) do programatora AVRISP mkII. Następnie po wybraniu odpowiedniej opcji płytki wciskamy "burn bootloader". Po wgraniu bootloadera, można użyć USB FTDI do wgrania kodu normalnie z Arduino IDE.

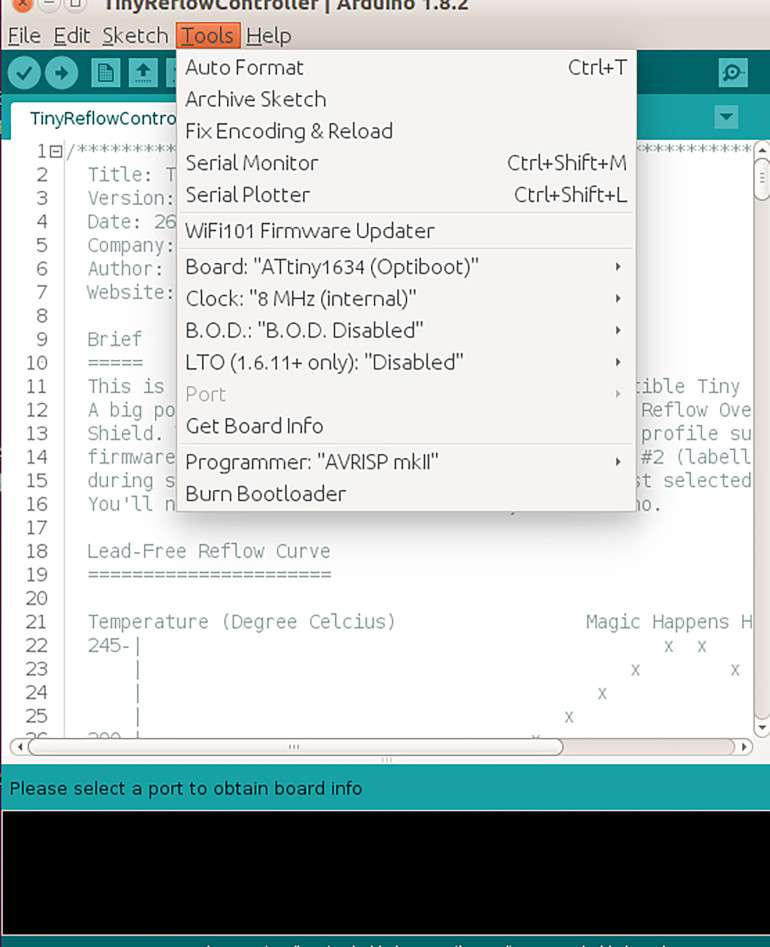

Po zainstalowaniu pakietu ATtinyCore, powinieneś wybrać ATtiny1634 (Optiboot) z wewnętrznym zegarem 8 MHz:

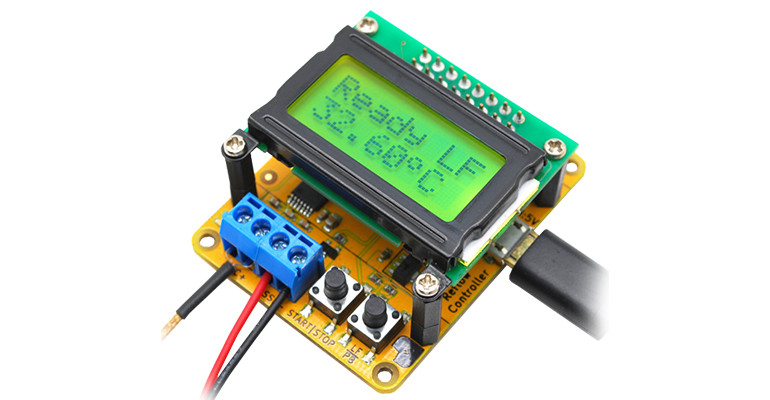

Demo

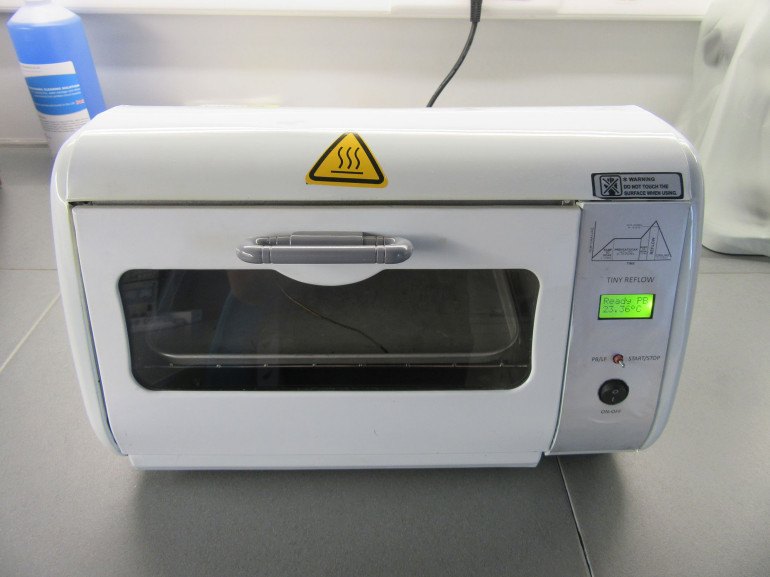

Wersja PCB kontrolera rozpływowego jest dostarczana z interfejsem FTDI, przez który można go programować, więc jeśli budujesz na płytce prototypowej upewnij się, że to też jest przewidziane. Używając kabla FTDI do USB, podłącz konfigurację do komputera. Wybierz typ płytki i załaduj do niej kod. Po wykonaniu tych czynności, możesz teraz podłączyć swój mini sterownik pieca rozpływowego do pieca i włączyć go. Powinieneś zobaczyć splash z ekranem podobnym do tego z poniższego obrazka.

Instalacja na małym piecu

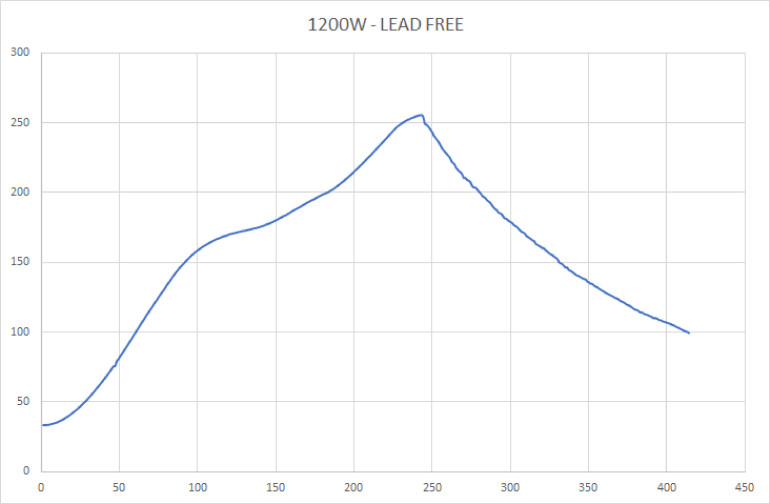

Zainstalowaliśmy sterownik Tiny Reflow v1 na naszym małym, zmodyfikowanym piecu. Był to mały piec o mocy 600 W z analogowymi pokrętłami i termostatem. Dodaliśmy do niego izolację i dwa dodatkowe elementy grzejne o mocy 300 W każdy. Tak więc całkowita moc wynosi teraz 1200W. To sprawia, że piec jest bardziej wydajny i jest teraz w stanie osiągnąć pożądaną temperaturę łatwiej niż z elementami grzewczymi 600W. Różnicę w wydajności 600W i 1200W można zobaczyć na poniższych wykresach.

Wyniki reflow

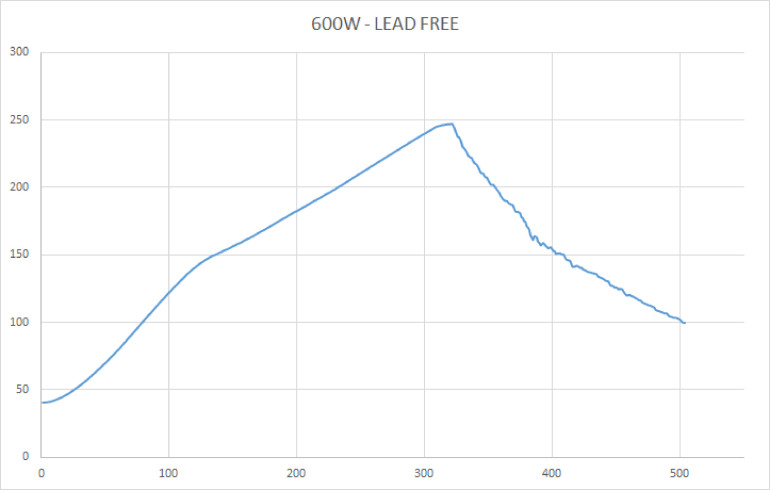

Tiny Reflow udostępnia pewne statystyki na swoim wyjściu RS-232. Użyj dowolnego programu terminala szeregowego w konfiguracji 115200 bps 8N1, aby zebrać informacje o temperaturze w czasie. Poniżej pokazano dwa wykresy profili rozpływu. Pierwszy z nich jest przed modyfikacją i izolacją pieca (600W), a drugi dla zmodyfikowanego pieca o mocy 1200W. Jak widać na drugim wykresie całkowity czas rozpływu wynosił około 415 sekund, podczas gdy pierwszy wykres pokazuje 500 sekund. Można również zauważyć, że profil rozpływowy 1200W osiągnął lepsze nachylenie temperatury wstępnego nagrzewania niż 600W, co oznacza, że łatwiej osiągnął pożądaną temperaturę. Piec 600W był trudny do wykonania.

Wnioski

Opisany w tyn projekcie sterownikzostał później zastąpiony przez Tiny Reflow Controller V2, którego projekt też możesz znaleźć na tym portalu.