Otóż elementy półprzewodnikowe generalnie nie starzeją się. Owszem, po pewnym czasie pracy mogą ulec uszkodzeniu, dlatego podawana jest spodziewana trwałość, która jest zależna od temperatury. Wzrost temperatury skraca żywotność, ale gdy złącze nie przekracza dopuszczalnej według katalogu temperatury, jego średnia żywotność to wiele lat. W przypadku większości elementów półprzewodnikowych, w tym tranzystorów, układów scalonych, ale też fototranzystorów i fotodiod, w ogóle nie rozważamy problemu starzenia, a co najwyżej spodziewany średni czas pracy.

Inaczej jest z wszystkimi diodami LED. Ogólnie biorąc, świecąca struktura każdej diody LED podczas pracy pomalutku ulega degradacji, co oznacza bieżące, drobne, ale nieustanne pogarszanie parametrów. Konsekwencją jest powolne zmniejszanie ilości światła, które przy danym prądzie ta struktura wytwarza.

Każda dioda LED z czasem zmniejsza swą skuteczność świetlną (i sprawność energetyczną), a szybkość procesu degradacji zależy między innymi od temperatury struktury LED podczas pracy.

Silnie zależy też od, powiedzmy – jakości struktury, a ta jest bardzo różna u poszczególnych producentów. Nieprecyzyjne określenie „jakość struktury LED” zależy od różnych szczegółów, w tym doskonałości procesu technologicznego. Liczne wchodzące tu w grę czynniki powodują, że bardzo trudno jednoznacznie określić, jak szybko będzie zmieniała się z upływem czasu ilość światła wytwarzanego przed diodę LED.

Nie ma jednego jedynego wzoru czy innego przepisu określającego szybkość degradacji. W razie potrzeby szczegółów trzeba szukać u wiodących producentów i oczywiście zastosować ich oryginalne wyroby, a nie jakieś odpowiedniki nieznanych producentów. Zazwyczaj nie trzeba jednak zagłębiać się w szczegóły, a wystarczy mieć wyobrażenie o skali problemu.

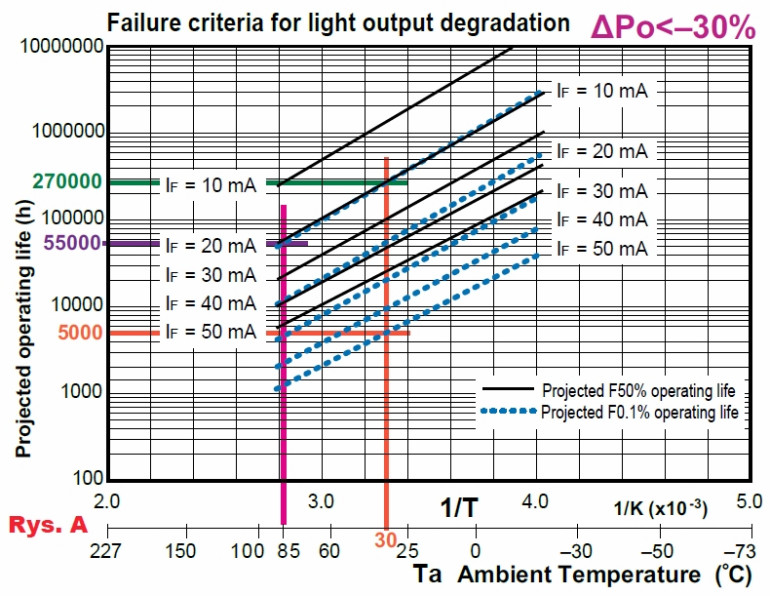

Pomocne mogą być informacje różnych producentów. I tak w materiałach Toshiby znajdziemy wykresy podobne do tego z rysunku A, dotyczące diod wykonanych z różnych materiałów. Ten dotyczy diod z materiału GaAlAs (SH – single heterostructure). Dla struktur z innych materiałów wykresy są inne. Na osi poziomej mamy temperaturę, a ściślej odwrotność temperatury bezwzględnej, co nie zmienia sensu. Na osi pionowej mamy przewidywany średni czas pracy wyrażony w godzinach. Od razu warto nadmienić, że 100 tysięcy godzin to około 11,5 roku ciągłej pracy.

Po pierwsze trzeba pamiętać, że mówimy o zjawiskach podlegających zasadom prawdopodobieństwa i statystyki. Trzeba też uściślić, że w tym przypadku failure criteria to nie uszkodzenie struktury, tylko zmniejszenie ilości światła (Po) o 30%, czyli z pierwotnych 100% do 70%. Na wykresie mamy linie czarne, dotyczące sytuacji, gdy 50% wszystkich diod straci te 30% światła. Nie są to jednak optymalne dane do obliczeń. Konstruktor, projektując urządzenie produkowane seryjnie, powinien raczej skorzystać z charakterystyk zaznaczonych kolorem niebieskim, które określają spodziewany czas pracy, po którym 0,1% wszystkich diod utraci te 30% mocy.

Jeżeli transoptor będzie pracował w temperaturze +30°C przy jak najbardziej dozwolonym przez katalog prądzie 50mA, to spodziewana długość czasu pracy (po którym jedna dioda na tysiąc straci 30% mocy) wyniesie tylko 5000 godzin, czyli niecałe 7 miesięcy. Jeżeli transoptory pracowałyby wewnątrz mocno grzejącego się urządzenia w temperaturze +85°C, to spodziewany czas pracy wyniesie tylko około 1700 godzin, czyli nieco ponad dwa miesiące.

Ale jeżeli te transoptory mogłyby pracować przy prądzie 10mA, to w temperaturze +30°C będą pracowały około 270 tysięcy godzin, czyli ponad 30 lat! Nawet w temperaturze +85°C spodziewany czas pracy przy prądzie 10mA wyniesie ponad 6 lat. Analiza dokumentu Toshiby (https://toshiba.semicon-storage.com/info/docget.jsp?did=59255) wskazuje, że najprawdopodobniej chodzi o czas ciągłej pracy diod. A w praktyce dioda transoptora zapewne nie będzie świecić ciągle, wiec realny czas pracy wydłuży się mniej więcej dwukrotnie.

W jeszcze innych materiałach firmowych można znaleźć odmienne wskazówki, wzory i wykresy dotyczące szacowania czasu pracy transoptorów. Inne są tam kryteria, warunki i sposób opisywania problemu. Pobieżna analiza takich danych może nawet wprowadzić w błąd.

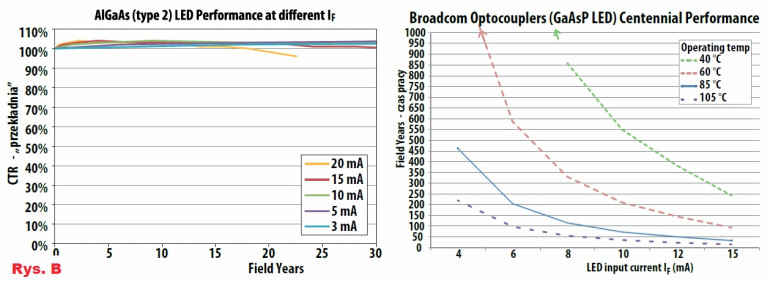

Rysunek B pochodzi z noty AV02-3401EN Broadcom (Avago, HP) i też wskazuje, że przy prądach większych od 20mA następuje znaczące skrócenie czasu pracy. Potwierdza też, że temperatura struktury silnie zmienia czas życia. Jednak poważne wątpliwości mogą się nasunąć wobec określenia Field Year oraz używanego w dokumencie źródłowym określenia projected field hours i sposobu jego obliczania. Można się w to wgłębić, ale hobbysta może podejść prościej.

Mianowicie należy założyć, że po latach pracy nastąpi zmniejszenie ilości światła o powiedzmy 30%, więc trzeba i dobrać prąd pracy diody LED transoptora z takim 30-procentowym zapasem. W miarę możliwości transoptor nie powinien jednak pracować z prądem ponad 20mA i nie powinien być gorący. Aby zminimalizować ryzyko kłopotów, trzeba też wykorzystywać transoptory wiodących producentów.

Problem jest jeszcze poważniejszy w przypadku białych diod LED stosowanych do celów oświetleniowych. Opracowanie wydajnych białych diod pozwoliło wykorzystać je do celów oświetleniowych. Na rynku pojawiło się mnóstwo diod, taśm, modułów i „żarówek” LED, dających dużą ilość białego światła. Szybko okazało się jednak, że niektóre takie źródła światła ulegają zaskakująco szybkiej degradacji.

Najlepsi wytwórcy potrafią zbudować diody LED, które mogą pracować tysiące godzin przy temperaturze struktury nawet +150°C, a diody innych producentów przy takiej temperaturze struktury uległyby szybkiej degeneracji w ciągu kilkudziesięciu czy kilkuset godzin. Konieczne stało się opracowanie metod pomiarowych, pozwalających porównać trwałość diod LED różnego typu, pochodzących od różnych producentów. Zagadnienie jest dość skomplikowane. Z kilku względów zdecydowanie wykracza poza Skrzynkę porad.