Systemy elektroniczne w pojazdach realizują szereg różnych funkcji – od tych, które mają poprawić komfort podróżujących, przez systemy umożliwiające prawidłowe działanie jednostki napędowej i zespołu jezdnego, do systemów odpowiedzialnych za bezpieczeństwo w czasie jazdy oraz w sytuacjach krytycznych – kolizjach. Warunki eksploatacji, jakim muszą sprostać, należą do najtrudniejszych. Przyczyniają się do tego:

- duża zmienność temperatur pracy (zarówno w cyklu praca-postój, jak i dobowa oraz roczna),

- wszystkie niekorzystne warunki środowiskowe (wilgoć, mróz, śnieg, zanieczyszczenia),

- działanie różnych substancji chemicznych (sól, oleje, paliwa, płyny hydrauliczne),

- takie oddziaływania jak przeciążenia i wibracje.

Do tego wymagana jest wysoka niezawodność na przestrzeni co najmniej kilku lat. Zatem jak radzą sobie z tymi wszystkimi wymaganiami producenci aut?

AEC

Organizacja AEC (Automotive Electronics Council) została założona w latach 90. przez firmy Chrysler, Ford i GM w celu ustanowienia wspólnych standardów kwalifikacji części i systemów jakości dla branży motoryzacyjnej. Dokumenty opracowane przez AEC zawierają wymagania kwalifikacyjne, opisują unikalne metody testowania i określają ogólne standardy, które muszą być spełnione, aby zagwarantować określony poziom jakości i niezawodności komponentów elektronicznych. Celem tych opracowań było wyeliminowanie nieporozumień między producentami a nabywcami oraz usprawnienie łańcuchów dostaw. W skład AEC wchodzi obecnie co najmniej 18 firm.

Dokumenty techniczne opracowane przez Komitet Techniczny Komponentów AEC są dostępne na stronie internetowej AEC [1]. Najczęściej przywoływane dokumenty AEC to:

- AEC-Q100 – kwalifikacja do testów naprężeń bazujących na mechanizmie awarii dla układów scalonych;

- AEC-Q101 – kwalifikacja testów naprężeń bazujących na mechanizmie awarii dla dyskretnych półprzewodników;

- AEC-Q200 – kwalifikacja do testów obciążeniowych dla komponentów pasywnych.

Z kwalifikacją AEC-Q100, dotyczącą układów scalonych, można się zetknąć w dokumentacjach takich producentów jak Renesas czy Infineon. Kwalifikacja przewiduje cztery zakresy temperatur określone klasami 0, 1, 2 i 3. Określają one zakres temperatury otoczenia podczas pracy układów scalonych:

- 0: –40°C do +150°C,

- 1: –40°C do +125°C,

- 2: –40°C do +105°C,

- 3: –40°C do +85°C.

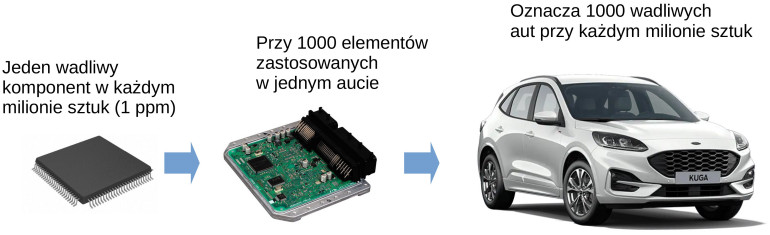

Zadaniem kwalifikacji AEC jest zagwarantowanie niezawodności elementów i uniknięcie zjawiska tzw. kuli śnieżnej – jeden wadliwy układ scalony w każdej partii produkcyjnej może przełożyć się na tysiące wadliwych aut (rysunek 1).

Mikrokontrolery dla branży Automotive

Układy z kwalifikacją motoryzacyjną dostępne są w ofertach wielu kluczowych producentów. Nawet jeśli nie projektujemy elektroniki do zastosowań typowo motoryzacyjnych, będą one doskonałym wyborem do wszelkich aplikacji narażonych na trudne warunki pracy i wymagających wysokiej niezawodności. W tabeli 1 prezentujemy zestawienie wybranych, pod wieloma względami interesujących układów przeznaczonych do takich aplikacji. To tylko niektóre propozycje niektórych producentów, ale trafiły do zestawienia ze względu na bogate i dobrze zorganizowane wsparcie ze strony producentów.

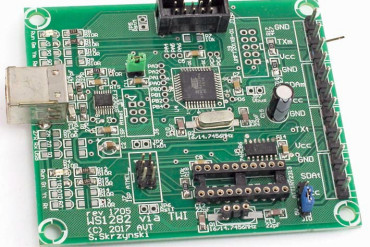

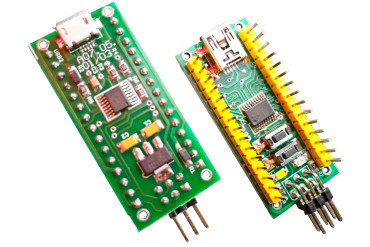

Jednak trzeba wiedzieć, że przemysł samochodowy był mocno zaopatrywany w elementy specyficzne, a więc takie, które zostały przygotowane dokładnie pod wymagania klientów lub przynajmniej zostały zmodyfikowane w stosunku do elementów katalogowych. Mogą być w innych obudowach i o parametrach różnych od elementów standardowych (fotografia 1). Taka firma jak np. Bosch – bardzo aktywna w motoryzacji, ma oddziały projektowo-produkcyjne skupione wyłącznie na wytwarzaniu półprzewodników dla motoryzacji. Jest to znak, że elektronika w pojazdach może znacznie różnić się od konsumenckiej czy nawet przemysłowej i jest dostępna tylko dla wąskiego grona odbiorców.